T700碳纤维圆管的抗压缩性能怎么样?

碳纤维增强复合材料作为轻质、高比强度、高比模量材料在军事、航空、工业方面得到了广泛的运用,在重量敏感度领域很受青睐。例如轻质碳纤维复合材料应用于装甲车,提高装甲车的反应速度;采用碳纤维增强聚合制成的甲板、枪杆系统、防水壁、螺旋推进器体不仅可以降低造价成本,而且还能提高结构的性能;同时碳复合材料的高比强度和高比模量给飞机设计带来了一场革命,可以使飞机减轻重量30-40%。本文对碳纤维圆管结构进行了静、动态压缩实验,研究其抗压性能及失效模式。

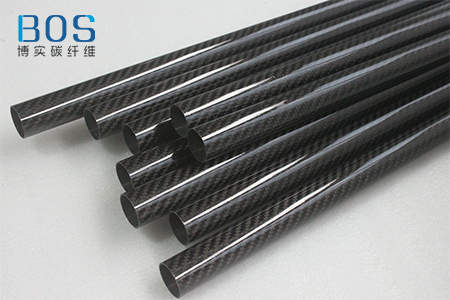

试验对象为T700碳纤维复合材料制成的圆管,内外直径分别为40mm和50mm,长度为125mm。利用实验机对碳纤维圆管的轴向实施准静态加载压缩,加载头以1mm/min速度下降。在实验机的作用下,试件薄弱端(下端)复合材料不断发生分层失效,并沿轴向方向扩展。纤维在轴向压力和环向拉力作用下逐渐发生断裂,加载过程中试件结构没有发生整体坍塌。根据实验数据显示当压力增加到约160KN时载荷开始下降,试件薄弱端开始发生破坏,此时计算得到试件轴向应力约为217MPa。经历400s后压力载荷基本维持在约100KN,试件随着加载头位移下降持续发生分层破坏。试件最终变形情况为发生分层向外卷曲,失效主要形式体现为复合材料的分层和纤维断裂,呈花瓣状破坏。《产品浏览:碳纤维圆管(图)》

采用落锤装置对碳纤维圆管试件实施冲击加载,实验中采用的落锤锤块质量为47.76kg,锤头质量为4.37kg,二者总重为52.13kg。将落锤提升至7m高度自由释放对试件实施动态压缩实验,通过计算可知落锤从7m高度自由落下撞击试件时的速度约为11.7m/s,落锤动能约为3576焦耳。在落锤冲击作用下试件上端面发生分层失效,试件分层破坏后分别向外和向内卷曲扩散形成花瓣状。试件下端没有破坏产生,从压力传感器记录载荷曲线中可以看出载荷峰值约为132KN,约4ms后载荷趋于平稳阶段,压力大小约为73KN,经历约10ms时载荷下降为零,落锤与实验台产生分离。

通过准静态压缩和落锤动压实验结果对比可以看出,可以发现准静态压缩破坏形式与动态压缩试件破坏形式基本一致,失效模式主要体现为复合材料分层和纤维丝拉伸断裂,破坏由试件薄弱端开始,在压力载荷作用下向另一端扩展,破坏端最终呈花瓣状,试件结构在实验过程中不会产生整体坍塌破坏。