碳纤维树脂基复合材料的缠绕成型方法分析

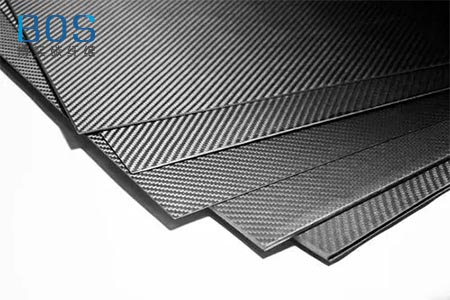

碳纤维复合材料制品的成型方法较多,在选择时需要考虑产品的性能、形状、外形公差、批量等。纤维缠绕成型法就是在专门的缠绕机上,将浸过胶黏剂的纤维按照一定的规律缠绕到芯模上,达到设计厚度后将制品在一定 的条件下固化,固化完毕后脱去芯模得到复合材料制品。按缠绕时树脂所处的物理状态,分为湿法缠绕和干法缠绕。湿法缠绕在缠绕前需将纤维在浸胶槽中浸透树脂,干法缠绕使用现成的预浸料,加热软化以后再绕到芯模上,省去纤维浸树脂工序。湿法缠绕较干法缠绕,经济性好、制品气密性好、纤维磨损小,但缠绕速度受浸胶速度的影响,且含胶量不易控制。

碳纤维复合材料制品内部结构的形状和大小,主要由芯模决定。在整个制作过程中,芯模起到支承缠绕层的作用,因此,芯模必须要有一定的刚度,高温下有足够的强度,且易于分离。根据需要,纤维可直接缠绕在与其配合的零件上,这样就不需要考虑脱模的问题。在绝大多数情况下,由于需要脱模,芯模材料往往选用石膏、易溶于水的砂-聚乙烯醇、低熔点合金等。

缠绕张力是缠绕工艺中一个重要参数,缠绕过程中施加张力的大小及均匀性,对缠绕层的含胶量、气隙率以及纤维束的宽度影响很大。纤维张力主要依靠各导引环、棒和通过树脂槽、纱架阻力机构来控制。采用干法缠绕时,最好由纱架阻力机构提供张力,张力要尽量小,避免过度的磨损;湿法缠绕时,纤维从树脂槽到喂纱嘴(使纤维束扁平化),张力逐渐增大。为了防止缠绕层会出现内松外紧的情况,在缠绕过程中,随着缠绕层厚度的增加,缠绕张力逐层递减,否则会出现内层张力过低甚至皱折,这对于碳纤维复合材料强度是不利的。固化是影响FRC质量最后、也是最关键的一环。

固化过程中要按规定的程序和参数进行控制,比如在固化过程中,工件需缓慢的旋转,以保证制品受热均匀,防止出现流胶;对于需要加热、加压的树脂体系,必须严格按要求进行。

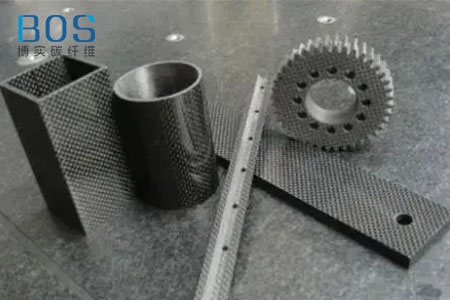

纤维缠绕成型工艺比其他成型工艺更能够发挥连续纤维的高强特性,在缠绕时直接使用市场上提供的合股纤维,省去了织造工序,能有效减少纤维的磨损,从而提高产品的强度;纤维缠绕成型的主要设备是缠绕机,它的结构简单,容易实现自动化,在缠绕机允许的范围内,缠绕件尺寸基本不受约束,另外整体缠绕可以减小零部件的拼装连接,提高产品的质量。由于上述优点,纤维缠绕成型在军Y、民用领域都得到了广泛的应用。它既适合于绕制筒、罐、管、球、锥等旋转件,也适合于机翼、机身、叶片等非圆件。