碳纤维转子护套的常见设计方案分析

碳纤维复合材料的高强、质轻等优点,使它成为理想的高速电机转子护套材料。本文介绍的转子护套选择碳纤维复合材料的铺层形式。为确定复合材料的铺层比例和配合过盈量,对额定转速为36000r/min,额定功率为75kW的高速永磁电机转子应力进行了理论分析,并采用有限元软件ANSYS对所得结果进行验证,以期满足转子的强度要求。

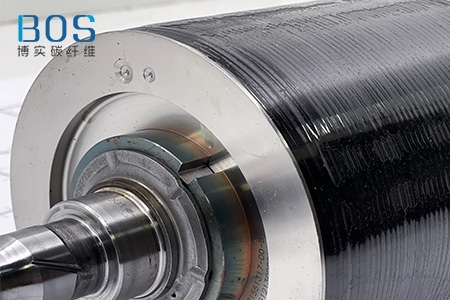

碳纤维缠绕是按纤维轨迹所在平面与芯轴相交的夹角(缠绕角)来分的。缠绕角接近90°的称为环向缠绕,在缠绕过程中,芯模匀速旋转,喂纱嘴沿轴向匀速前进,芯模每旋转一周,喂纱嘴前进距离为一个纤维束宽度,因此,环向缠绕只要一个行程就能将芯模表面布满,环向缠绕主要提供环向强度。缠绕角在15°-85°之间的称为螺旋缠绕,当纤维均匀布满整个芯模表面时,构成的是双层平衡纤维层,螺旋缠绕主要用来提供轴向强度,也兼顾一些环向强度。缠绕角接近0°的称为平面缠绕,平面缠绕常用轨道式或摇臂式缠绕机缠绕,它主要提供轴向强度。

碳纤维纤维缠绕结构实质上是利用缠绕工艺制成的一种纤维增强层合板结构。由经典层合板理论可知,一般层合板的力学行为具有拉-弯之间的耦合效应,通常分析起来比较复杂,而且固化后冷却时的收缩会引起扭曲倾向,因此通常采用对称层合板,而且是方向均衡的对称层合板。

以护套轴向、切向和径向建立坐标系,其中轴向和切向为铺层面内的两个主方向,径向为铺层叠放方向。环向缠绕得到环向缠绕层,平面缠绕得到轴向缠绕层。根据护套的受力特点,同时避免拉剪、拉弯和弯扭耦合效应,本文决定采用对称正交铺层形式,即环向缠绕层加轴向缠绕层。

转子采用整体实心永磁体结构,外层护套为碳纤维复合材料,为了保护永磁体免受离心力的破坏,碳纤维护套需要对永磁体有一定的预压应力。为了产生所需的预压应力,本文提出了转子的两种制作方案:

1.压装法

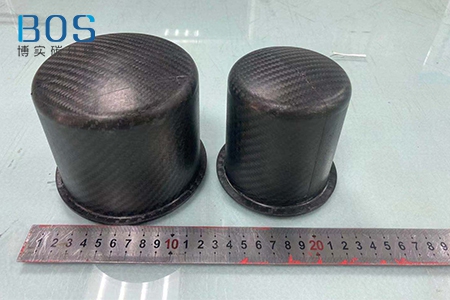

永磁体和护套间存在一定的过盈量,装配后由于材料的弹性变形,在过盈配合件的接触面间就会产生一定的压应力,只要选择的过盈量大小合适,就能保证永磁体的安全。在工程应用中,过盈配合件的装配方法主要有压装法、冷装法、热套法,然而由于碳纤维复合材料和永磁体的热膨胀系数都比较低,不宜采用冷装法和热套法,只能采用压装法。首先将纤维束一层一层缠绕在能够保证护套内径精度的模具表面,当缠绕层达到一定厚度后,经固化、脱模得到碳纤维护套,随后采用液压机将永磁体压入护套中。

2.张紧力缠绕法

张紧力缠绕法制作转子无须模具,直接将纤维缠绕在永磁体表面,缠绕时给予纤维束足够大的初始张力,使得固化成型后,碳纤维护套就已经对永磁体有一定的预压应力,从而保护永磁体的安全。

采用压装法制作转子,护套和永磁体间过盈量的设计与应力分析是一个关键问题,因此本文将采用理论方法计算护套和永磁体间过盈量及应力分布情况,并采用ANSYS建立转子非线性接触模型对理论计算结果进行验证。采用张紧力缠绕法制作转子,缠绕时施加的初始缠绕张力的大小是一个关键问题。

高速永磁电机正常工作时,其温升一般比较严重,因此在计算动态过盈量时需要考虑温升的影响。温升导致非导磁金属护套与永磁体间的过盈量急剧减小,这是因为非导磁金属护套的热膨胀系数高达1.3x10-3/C,碳纤维复合材料的热膨胀系数小于1x10-3/C,因此在有限的温升内产生的应变可以忽略不计。钕铁硼永磁体在垂直于充磁方向上热膨胀系数为负,在平行于充磁方向上热膨胀系数为正,两者相差很小,即在温度升高的情况下,永磁体在一个方向膨胀多少,就在另一个方向收缩多少,永磁体的横截面将会由圆截面变为椭圆截面但周长不变。因此对于采用碳纤维绑扎的转子可以不考虑温升对应力分布的影响。

浸胶后的碳纤维在一定的初始缠绕张力下,被逐层地缠绕在永磁体上。外层在缠绕上去以后,会对其内部各层产生一定的挤压作用,导致内层张力释放掉一部分,当外层缠绕的层数增加时,内层受到的挤压作用越多,内层释放的张力越多。因此,在缠绕前需对初始缠绕张力进行计算,以获得剩余张力分布确定的复合材料层。

张紧力缠绕法与压装法相比是一种更好的绑扎方法,它不仅省去了模具在永磁体表面直接成型,而且能在保证产品安全使用的前提下,做到材料的用量最少,即实现等张力缠绕。