碳纤维金属基材料的应用展望

碳纤维增强金属基复合材料中,金属作为基体而碳纤维作为增强相,其性能的增强主要来源于以下几个方面:当金属基复合材料受到外力作用时,位错由于相互之间的运动与纠缠,而碳纤维的强度很高,易在纤维周围造成位错塞积提高位错密度,从而形成一种类似位错强化的作用,提高复合材料的性能。金属基复合材料在制备过程中由于热膨胀系数等的差异,在复合材料内部存在残余应力。而合适的残余应力会对复合材料界面的行为产生有利的影响,从而提高复合材料的性能。在金属基复合材料受力失效时,由于纤维的拔出、断裂、界面的破坏等都会带走部分能量,从而对复合材料起到强化作用。

1.金属基复合材料性能的影响因素

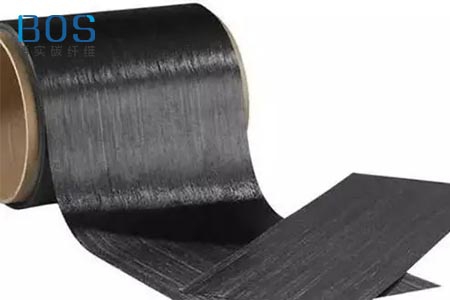

碳纤维在复合材料中的分布与取向碳纤维是一种各向异性的材料,其在拉伸方向上有着优异的性能,但是当承受剪切力时其强度会明显下降。而当纤维在复合材料中分布不均匀,则很易引发局部应力集中或者应变集中,使材料更易于发生损伤。同时,在局部纤维密集排布,易于使微小裂纹发生扩展或连接产生微观裂纹,导致材料失效。

因此,在制备碳纤维增强金属基复合材料时,纤维的分布与取向会对最终制品的性能有着至关重要的影响。例如在制备纤维增强复合材料螺旋弹簧时,碳纤维的取向与“簧丝”轴向最好的角度为44.6°,两相邻碳纤维之间大约成90°垂直,如此可使弹簀获得最大的疲劳极限和疲劳强度。

2.碳纤维与基体之间的界面情况

在金属基复合材料中,界面是连接金属基体与碳纤维增强相的桥梁,起到传递载荷的同时也起到协调变形的作用,对复合材料的性能起着十分重要的作用。而碳纤维与金属基体之间由于润湿性差、结合力差、高温反应等问题,难于形成具有良好界面的金属基复合材料,严重恶化了材料的性能。为了改善复合材料的界面问题,往往对碳纤维进行表面处理,例如碳纤维表面镀铜、高温氧化氧化处理等。表面处理的方法主要有:化学镀,化学气相沉积、溶胶凝胶法以及磁控溅射等。杨连威网等采用化学镀铜法在碳纤维表面镀上一层均匀连续的铜镀层,与未镀铜的纤维复合材料界面处存在的空洞裂痕相比,镀铜之后的界面无空洞连续,碳纤维与铜基体之间的结合更为紧密,并且抗弯强度提高了11.15%。而近些年来,随着溶胶凝胶技术的发展,多元纳米溶胶凝胶涂层的制备和性能得到了广泛研究,其在碳纤维表面改性的应用也见诸报道。

碳纤维增强金属基复合材料制备过程中由于热膨胀系数等的差异,在复合材料内部容易形成残余应力。在金属基复合材料中,若残余应力为残余压应力,这对于纤维承受拉伸载荷无疑增添了额外的抗拉强度,因而有益。但是若残余应力为拉应力,使基体承受了拉伸预载荷,减小了基体实际承受外载荷的能力,因而有害。通过弹塑性有限元分析方法,研究了不同温度下残余应力的大小和分布情况,讨论了残余应力对复合材料性能的影响,并认为界面法向残余压应力的存在对保持良好的界面结合而言,是-个有利的因素,能提高材料的性能。

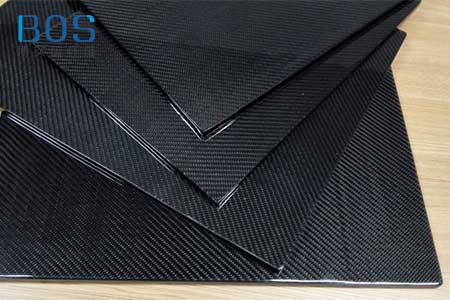

相比于传统的金属材料,碳纤维增强金属基复合材料最显著的特点就是其极低的密度和超高的比强度。而与此同时,碳纤维增强金属基复合材料已经在航空航天以及汽车轻量化等领域发挥了重要作用。

而就现阶段来说,金属基复合材料仍没有像树脂基复合材料一样取得十分广泛的应用,其主要的原因一是制备工艺复杂,设备要求高;二是其性能存在很多不确定性,缺陷如疏松、气孔等严重恶化材料的性能,并且缺陷的控制十分困难。而在试验室研究中,提高碳纤维与金属基体之间的润湿性与结合力,从而提高复合材料的性能仍然是碳纤维增强金属基复合材料的重点与热点。