T1000碳纤维在耐压容器领域应用

碳纤维增强环氧树脂基复合材料(CF/EP)由于具有密度小、高比强、高比模、热膨胀系数小等特性,目前已成为理想的航空、航天工业材料之一。

复合高压气瓶,首先以s玻璃纤维和Kevlar-49纤维复合的金属内衬轻质压力容器逐渐取代传统的全金属气瓶,这种气瓶重量轻、耐压强度高,使用安全可靠。随着高强碳纤维性价比的提高,碳纤维复合气瓶的应用迅速扩展,在导弹发动机、卫星贮箱、交通运输天然气瓶)、自救呼吸装置等方面的发展前景十分乐观。复合气瓶对重量要求很高,特别是航天气瓶其容重比要求达到9km以上,先进的已经超过16km,美国结构复合材料工业(SCD公司研制的碳纤维环氧复合材料高压气瓶容重比达到35km。

本文针对目前工程应用中新近出现的强度最高的T1000碳纤维进行了表面状态分析,通过NOL环和(P150mm压力容器考察了T-1000碳纤维环氧树脂复合材料界面粘接性,讨论了缠绕张力对压力容器性能的影响,该体系在复合高压气瓶中表现出优异的特性。

纤维缠绕成型工艺是生产复合材料容器的有效方法。对于热固性环氧树脂,两种最常用的成型方法是湿法和预浸缠绕。湿法缠绕中纤维通过胶槽浸渍胶液,随后湿纤维直接缠绕在芯模上。采用这种方法制作了NOL环和中150mm容器,并进行力学测试。

通过测试得知其剪切强度达81.9MPa,说明纤维与基体浸润性好,界面粘接力强。众所周知,碳纤维活性表面积较小(0.013-0.138m^2/g),表面能低,纤维与基体粘结性不良。影响纤维与基体材料粘结性能的主要因素是机械摩擦力和化学键合力,机械摩擦力是指纤维与基体间的“铆钉”作用力,而化学键合力是纤维与基体间发生化学键作用力,它与纤维和基体的化学活性和二者的化学交互作用有关。前已述及,纤维表面是光滑的,但复合材料受力后纤维表面出现沟槽,说明纤维本身具有轴向沟槽,可能被表面涂层覆盖,沟槽提高纤维与基体间界面机械摩擦力。而表面涂层改善纤维表面张力,提高纤维对基体的浸润性,涂层中的环氧基与基体交联在一起,在碳纤维表面和基体之间,形成一个强有力的界面层,使复合材料具有较高的剪切强度。

在NOL环试验基础上,以T1000碳纤维增强复合材料,采用不同缠绕张力制作了直径150mm压力容器,并进行水压爆破试验,随着缠绕张力的增加,容器爆破压强提高,容器特性系数及环向纤维发挥强度都有较大幅度提高,而且离散性逐步下降。缠绕张力是压力容器成型工艺中一个重要参数。

首先,纤维在一定预紧力的作用下以平直的状态铺放在芯模上,受力后应力传递方向一致,能够充分发挥纤维强度;其次,缠绕张力是影响复合材料中空隙率及纤维体积含量的直接因素,在较大缠绕张力作用下,基体产生流动,纤维收缩,能将浸胶缠绕时裹入的气泡及时排出,降低空隙率,同时富余的胶液浮出复合材料表面而被除去,纤维体积含量随之提高。

有资料报道,复合材料空隙率是受缠绕张力影响的唯一重要因素,高张力与低张力相比产生的空隙率相差23%,环向纤维发挥强度离散率随张力增大下降就说明此因素的影响。

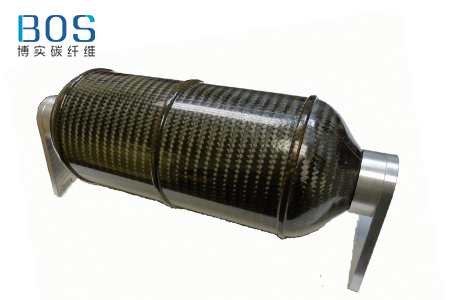

采用T1000碳纤维进行金属内衬气瓶研制,并进行水压试验,结果可见气瓶破坏位置在复合材料筒身段,说明纵环纤维同时受力,充分发挥其强度,该气瓶复合材料容器特性系数达到51km,由于气瓶内衬质量较好且壁薄,约0.8mm,加之采用高强度转化率的T-1000碳纤维与环氧树脂缠绕制作复合层,该台复合高压气瓶具有较高的容重比。

阅读延伸:《国产T1000碳纤维复合材料力学参数研究》