碳纤维汽车箱体设计,需要考虑哪些因素?

江苏博实科技:发展新能源汽车,是有效缓解能源和环境压力,推动汽车产业可持续发展的重要途径。动力电池作为新能源汽车能力供给的核心零部件,其性能直接影响了新能源汽车的性能表现。碳纤维复合材料作为一种性能优越的新材料,是否可以应用于新能源汽车电池箱体的设计中呢?

江苏博实碳纤维作为一家专注于碳纤维产品制作和技术开发的企业,在汽车碳纤维电池箱体的研究与制作上有着丰富的经验。我司研究人员认为,碳纤维复合材料应用于新能源汽车电池保护箱体的设计,从理论上来说是可以满足动力电池轻量化的需求。

当然在实际的应用中,碳纤维汽车电池的箱体设计还需要考虑一些客观因素。毕竟电池箱体作为电动汽车中动力电池的防护部件,对结构设计、重量等方面的要求都比较高,在电池模块的重量和尺寸确定后,电池箱体的设计需要考虑很多的因素。

首先,电池箱体作为动力电池的承载件,电池模块需要通过它连接到车身上,其次,动力电池一般都安装在汽车车体的底部,考虑到电池模块的工作环境,电池箱体必须要具备对电池模块的保护作用。不仅需要考虑到模块的防水防尘以及道路环境对电池箱体的腐蚀问题,还需要考虑承受车辆运行过程中会受到的振动和冲击等因素。

所以,碳纤维复合材料应用于汽车箱体的制作,必须要求具有轻量化、高强度、耐腐蚀性能。碳纤维环氧复合材料密度为1.6g/cm^3,比金属材质要低得多;比强度是钢材的5倍。并且碳纤维复合材料还具有耐腐蚀和阻燃的优秀性能,这对于提高汽车的安全系数有着重要的意义。

车用碳纤维电池箱体的工业设计和成型方式有很多种,其中适合碳纤维电池箱体的加工工艺有模压、真空辅助成型工艺(VARI)、RTM等等。模压和RTM适合于大批量零部件的制作,VART工艺所需的模具成本较低,成型产品的纤维含量较高,不足的是成型耗时长,适用于小批量、成本低的零部件生产。

博实根据碳纤维汽车箱体的产量需求及成本需求,再结合国内先阶段的汽车制造市场,我司在为客户制作碳纤维电池箱体的时候选择了VARI工艺。既可以满足目前需求不大的市场,又可以帮助企业节约生产成本。

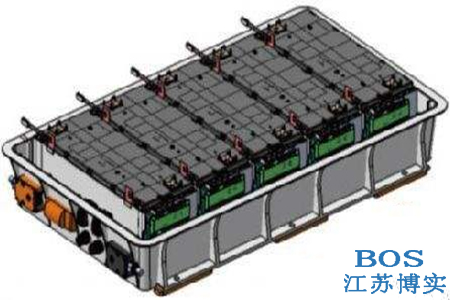

本着尽量利用空间的原则,我们将碳纤维电池箱体的外包设计为接近方形的箱体结构。主体结构层采用碳纤维树脂基材料,在连接处则采用金属接头,金属的接头与主体结构层用结构胶连接,电池模块组合箱体之间采用金属紧固件进行连接。为了增加零件的强度和模态,博实采用类似帽型筋条进行加强处理,考虑到连续碳纤维复合材料的特性,我们在碳纤维加强结构凸筋和凹筋处做了等厚设计。

通过对箱体设计的多方面考虑,我们对箱体结构中需要加强的薄弱部位有一定的了解。在保证强度和刚度设计要求的前提下,碳纤维电池箱体还有着一定的优化空间,这为日后汽车电池箱体以及其他箱体的设计提供了比较确切的参考数据。

(本文由江苏博实撰写,如需转载,请保持文章完整性,并注明文章出处!)