碳纤维圆筒壳体内壁加筋的研制工艺

由单向复合材料交叉制成的网格蒙皮结构是一种先进的复合材料结构形式,具有突出的结构稳定性和高的结构效率,可以充分发挥复合材料各向异性、可设计性强的优点,大幅度地提高壳体的承载能力,较大程度地节省结构质量。根据计算分析,碳纤维网格结构比铝合金网格减重30%~40%。

为了促进国内碳纤维复合材料应用技术的发展,适应未来航天器对构件轻质化要求的发展趋势,我们对碳纤维网格结构开展了探索性的研究工作,解决了主要工艺技术难点,实现了碳纤维网格加强筋与壳体蒙皮的整体成型。

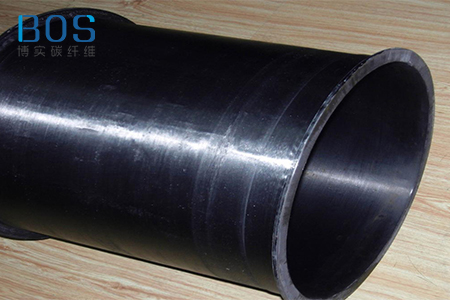

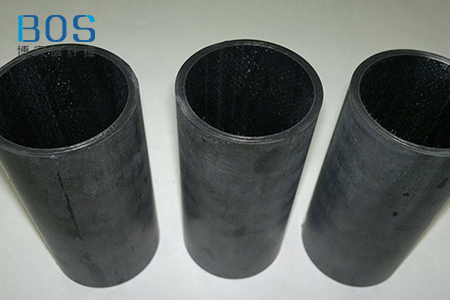

研制的试验件蒙皮厚度为1.5mm,沿高度方向分布2条环向加强筋,沿周向分布72条纵向加强筋,小端端框为“T”形碳纤维复合材料整体端框。网格加强筋与壳体蒙皮共固化成型。该结构研制的关键技术如下。

1、确保网格筋条质量,提高壳体承载能力。其载荷环境主要为轴压载荷。在这种载荷条件下,碳纤维网格结构的主要承载部位是网格筋条。对于完全由单向纤维组成的碳纤维网格筋条而言,如何为其提供合适的固化压力,保证其密实度,是确保质量的关键。

2、网格筋条节点纤维堆积,筋条与蒙皮之间的界面粘接力差,容易发生脱粘现象。虽然在轴压载荷情况下,网格筋条是主要的承载部位,但是施加到端框上的轴压载荷是通过蒙皮传递到筋条的;另外蒙皮的存在对大长细比筋条稳定性的改善具有很重要的意义,从而提高了壳体的临界失稳载荷,在这两种过程中,筋条与蒙皮之间的界面起到不可忽视的应力传递的作用。

资料显示,国外在碳纤维复合材料网格结构研制工作中针对这些主要的关键技术开发了多种工艺技术,取得了一定的进展,促进了碳纤维复合材料网格结构在航天主承力部位的应用。主要有:①用碳纤维单向板和单向波纹板加工成窄条作为网格加强筋条,然后粘接于蒙皮制成网格壳体;②采用短纤维模压制成网格壳体;③采用编织工艺制造连续纤维网格结构。这些研究工作中应用的模具方案有硅橡胶模具、石膏模具、铝合金模具等。但是,这些工艺技术仍然有值得探讨的地方,分别存在网格加强筋与蒙皮整体性较差、筋条强度低、制造成本高、筋条几何尺寸精度低、重复性差、不能为筋条提供足够的固化压力等缺点。

通过研制的大尺寸锥形碳纤维复合材料网格壳体,对壳体试验件进行了超声波无损探伤检测、轴压破坏试验,两种试验的试验结果如下:

超声波无损探伤缺陷总面积占壳体总面积的百分比小于0.2%,其中未发现蒙皮与加强筋之间的分层性缺陷,网格筋条上存在的缺陷面积也很小。无损探伤结果表明,网格筋条成型工艺及筋条与蒙皮之间界面的处理方法在工程上切实可行,保证了主承载部位一网格筋条的质量。

轴压试验表明:锥形碳纤维网格壳体的轴压破坏载荷在135吨左右,与理论计算结果非常吻合,同时证明了建立的理论分析模型的正确性,具有明显的工程实用价值。在轴压试验过程中,达到破坏载荷之前均未发生明显的失稳现象,达到破坏载荷时沿壳体周向中间部位发生突然性、粉碎性断裂,破坏形式与铝合金相同。这种破坏形式对于碳纤维结构件是比较理想的,它充分发挥了碳纤维模量高、结构件刚度好的优点。

推荐阅读:《碳纤维加筋壁板结构件的制造工艺分析》