车用碳纤维电池箱体的设计工艺研究

发展新能源汽车,是有效缓解能源和环境压力,推动汽车产业可持续发展的重要途径。动力电池作为新能源汽车能量供给的核心零部件,其性能直接影响了新能源汽车的性能表现。其中动力电池箱体作为动力电池的载体,在动力电池安工作和防护方面起着关键作用。

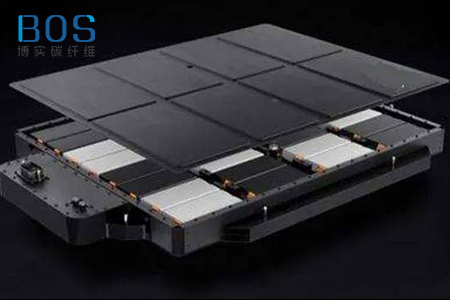

电池箱体作为电动汽车用动力电池的防护零件,对结构设计、重量等方面的要求都很高,在电池模块的重量和尺寸确定后,设计电池箱体时考虑的因素比较多。首先电池箱体是电池模块的承载件,电池模块需要通过它连接到车身上。其次,动力电池一般安装在车体下部,考虑到电池模块的工作环境电池箱体需要具有对模块的防护功能需要考虑模块的防水防尘以及道路环境对电池箱体的腐蚀电池箱体还需要考虑承受车辆运行过程中的振动和冲击等。

动力电池箱体对材料的要求有高强度、轻量化、优良的耐腐蚀性。碳纤维在这3方面具有极大的优势。首先碳纤维复台材料具有较高的比强度(材料的拉伸强度和密度之比)和比模量(材料的弹性模量与密度之比),其比强度是钢材的5倍。碳纤维和环氧树脂复合后的密度为1500kg/m³,该材料还具有优良的耐蚀性和阻燃性。

碳纤维复合材料产品的成型方式有很多种,其中适用于碳纤维电池箱体的加工工艺有模压、真空辅助成型工艺(VARD)、 RTM等。根据零件的产量及成本等要求结合国内现有复合材料厂家的工艺能力,最终选择了VARI工艺进行碳纤维电池箱体的制作。

VARI是一 种将干织物通过真空辅助导入成型的工艺方式。工艺原理是在单面刚性模具上以柔性真空袋膜包覆、密封纤维增强材料,利用真空负压排除模腔中的气体,并通过真空负压驱动树脂流动而实现树脂对纤维及其织物的浸渍。

电池箱体的工艺方案为:阴模成型模具表面进行高光或者亚光处理,在模具上铺设-定层数的碳纤维布料后,通过导流网、导流管、密封条的辅助,由真空泵将混合好的树脂材料抽吸在纤维布中,最后进行固化。固化成型后脱模并对边界及需要开孔的部位进行切割加工。

根据电池模块的形状和布置方式结合动力电池在车身上的位置,本着尽量利用空间的原则,此电池箱体的外包络设计为接近方形的箱体结构。主体结构层由碳纤维布铺附而成并且辅以树脂,在连接处使用了金属接头,金属接头和主体结构层之间用结构胶连接。电池模块组和箱体之间采用金属紧固件进行连接。为了增加零件的强度和模态,在一些大面积的结构面上,加强筋是提高结构稳定性的典型形式,而帽形筋条相对来说承载效率高、重量低本电池箱体采用了类似帽形筋条凸筋和凹筋对结构进行了加强。鉴于连续纤维复合材料的特性,碳纤维加强结构凸筋和凹筋处做等厚设计。

阅读延伸:《碳纤维箱体在军事领域的应用案例有哪些?》