碳纤维复合材料在液压油缸上的应用

碳纤维增强复合材料(CFRP)制成的产品凭借低密度、耐腐蚀和高疲劳性能在工程机械、航空航天等行业的应用不断增加。复合材料疲劳强度显著提高,对承受变幅载荷的结构件来说是十分可贵的。除此之外,复合材料还具有耐冲击、容伤性(发现裂纹后仍可承受载荷,破坏前也有征兆)、二次损坏小并且易成型加工等优点。

随着经济持续健康快速发展,基础设施建设的工程机械需求量大幅度增长,而液压油缸是各种工程机械、煤矿机械、特种车辆和大型机械的专用部件。这对工程机械的臂展高度也提出了严格要求。但是现有技术中存在的全金属液压油缸的重量大,且强度、刚度、抗疲劳性能不理想的问题,全金属液压油缸逐渐不能满足使用的需求,因此碳纤维材质逐渐被发掘与应用。

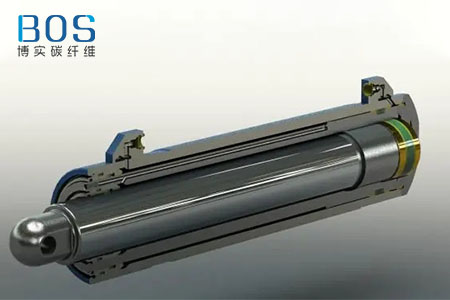

通常工业上广泛应用的液压缸基本结构由缸头、缸盖、缸筒、活塞、活塞杆、导向套、密封件和拉杆组成。缸头和缸盖通常由轧钢或铸铁制作。缸筒通常是采用无缝钢管,内孔加工到很高的表面光洁度。活塞大多数由铸铁或钢制作,采用若干种方法把活塞固定于活塞杆上。本文所研制的碳纤维复合材料液压缸由缸筒、活塞杆、碳纤维耳环和端盖等部件组成,其中缸筒由金属缸筒内衬和碳纤维复合材料增强层组成,增强层由T700碳纤维增强热固性树脂基体复合材料,采用缠绕成型工艺制造。

活塞杆由金属外衬、内增强碳纤维复合材料、金属活塞和碳纤维连接环组成。其缸筒内衬、活塞外衬均由27SiMn钢管机加而成,活塞和端盖由137不锈钢棒机加而成。油缸的密封方式为泛塞密封。碳纤维增强树脂基复合材料液压油缸具有重轻、结构强、抗腐蚀和高疲劳性能等优点。与普的金属制造的液压缸相比,极轻的重量让操作员可以快速和准确对液压缸进行定位。

在各种工况下,较现有技术中的全金属液压油缸,其强度、刚度、抗疲劳性能缸都有明显的提高,不仅使得制品安全性得到有效改善,而且减重效果也达到50%,可实现机械泵车轻量化和整车成本降低的目标。同时,这一重量轻、结构强的液压组件在航空航天领域内更是有着巨大的应用潜力。