碳纤维材料的机械加工方式有哪些?

江苏博实科技:碳纤维材料有很多的机械加工方式,传统的有车削、磨削、钻孔等,非传统的方法如超声振动切削加工等。今天博实主要跟大家重点分析一下碳纤维制品的几种传统加工过程和其相应的功能,并进一步探讨工艺参数对切削性能和加工表面质量的影响。

1、车削加工

车削是碳纤维复合材料加工中应用较多的加工方法之一,主要用于实现圆柱表面预定的尺寸公差。适用于碳纤维车削的可行刀具材料有:陶瓷、硬质合金、立方氮化硼和聚晶金刚石。切削加工表面质量和刀具使用寿命受工艺参数的影响较大,例如进给速度、切削速度、切削深度等,所以一般是研究关注的焦点,需要考虑刀具特征,比如刀具几何形状和材料等。

博实工程师使用硬质合金刀具进行切削试验,以观察切削现象和刀具的性能,同时考虑切削力变化、刀具磨损、表面粗糙度和切削成型等因素得出:在防止或者减少侧面磨损的前提下,可以用硬质合金工具加工出一致的表面纹理。并且发现进给速度与刀具的几何形状对碳纤维加工件的表面粗糙程度起着决定性的因素。

(钻头)

2、铣削加工

铣削加工通常用于精准度高、形状复杂的碳纤维制品加工,从某种意义上来说铣削加工可以认为是修正操作,因为铣削加工可以得到较高质量的加工表面。在加工的过程中,由于端铣刀和碳纤维复合材料之间复杂的相互作用,碳纤维复合材料工件分层和未切断的纤维纱线毛边现象时有发生。为了减少纤维层分层和毛边的现象,我们经过了大量的尝试和探索。

在加工过程中,对推力和轴向切削力进行准确预测,能避免纤维分层和毛边现象的产生,合理设计和控制刀具的路径也能有效的建设毛刺形成和纤维分层等现象。主要的工艺参数,比如纤维取向、轴向与切向进给速度、切削速度等,会对碳纤维工件的表面粗糙度产生明显影响。

3、钻孔加工

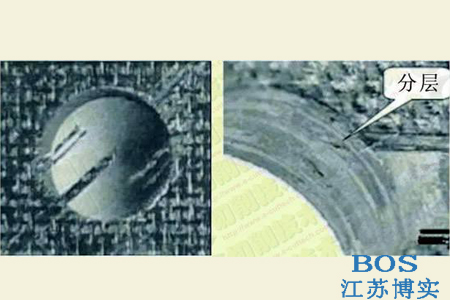

碳纤维零部件在组件进行螺栓或者铆接装配前需要进行钻孔操作,在碳纤维钻孔的过程中存在的问题有:材料层分离、刀具磨损、孔内表面加工质量等。经过测试可以得知,切削参数、钻头的形状、切削力等对分层现象和产品的表面质量均有影响。

碳纤维工件损伤区的最大直径和孔直径比率可用于分析分层现象,分层因子越大,证明分层现象就越严重。另外,在实验中可以得知,切削推力与分层因素是有关系的,切削推力可用来表示分层程度。对于同样的钻孔材料,切削速度对切削力的影响并不算大,并且从中可以得知,降低出口的进给速度可以减小分层因子。

通过研究可得知,在同一切削参数下,与麻花钻头相比,参数对复合型特殊钻头分层影响较小;对于几何特征特殊的钻头,较大的进给速度和钻头直径可以减少分层,并且不同直径比钻孔切削力会随着直径比的减小而增大,随着进给速度的增大而增大。

(碳纤维分层)

4、磨削加工

航空航天、船舶等领域对碳纤维复合材料的加工精度要求极为苛刻,需要利用磨削加工实现较好的加工表面质量。然而,碳纤维复合材料的磨削加工要比金属难得多。研究表明,在同一磨削条件下,磨削加工多向碳纤维复合材料是,切削力随着磨削深度增加呈线性增加趋势,且大于加工单向碳纤维复合材料时的切削力。而对于单向碳纤维复合材料工件的加工,产品的表面完整性受纤维方向影响较大。

针对传统的碳纤维钻孔加工易产生缺陷的问题,经过测试得知:“以磨带钻”的新工艺装备可以获得较高的加工精度和表面质量,能够满足当前碳纤维工件孔加工的工业要求。使用杯型砂轮对碳纤维产品进行打磨加工,在其内部装置冷却液对产品进行降温处理。结果表面:内置冷却液磨削加工方式能有效的磨削碳纤维,并且表面不会产生分层和毛刺毛边现象。这种方式冷却效果较好,能有效的降低磨削温度,同时更有利于切屑的排出。

(本文由江苏博实整理编辑,如需转载,请保持文章完整性,并注明出处)