碳纤维拉挤成型工艺中的脱模剂的相关使用

江苏博实科技:在碳纤维产品的成型过程中,成型产品与模具之间会产生很强的粘合力。从基拉物料进入模具口起,随着温度的上升,树脂的粘度会降低,体积膨胀,作用在模具壁上的压力逐渐增加积累,并在胶凝区达到最大值。

为了防止成型的碳纤维制品在模具上粘着形成附加载荷,必须在制品和模具之间施加一层隔离膜,也就是所谓的脱模剂,来帮助碳纤维成品顺利从模具中脱出,保证成品和模具都完好无损。拉挤成型的生产工艺是一系列连续的过程,因此,优良的脱模效果是保证拉挤成型工艺顺利进行的关键。

早期的拉挤成型工艺是用外脱模剂,常用的有硅油等。使用中是将脱模剂放入专用的槽中,当产品被牵引时,将脱模剂带到浸有树脂的碳纤维成型物的表面,然后进入成型模成型固化,来达到脱模作用,但脱模剂用量很大且制品表面质量不理想,现已改用内脱模剂。

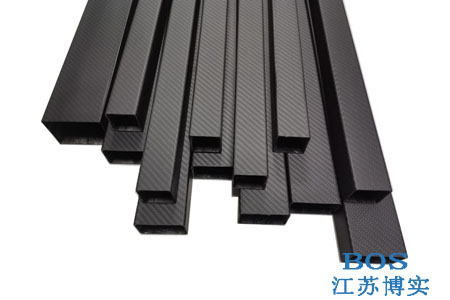

(碳纤维方管)

江苏博实碳纤维科技有限公司专注碳纤维领域,提供碳纤维部件的研发和定制加工,合作客户遍布全国。在提供材料和产品的同时,还根据客户的具体需求提供系统的技术支持及解决方案。此次由江苏博实碳纤维的戚工来为我们进行有关拉挤成型工艺中脱模剂的相关使用介绍。

内脱模剂是直接将它加入树脂中,内脱模剂与液态树脂相容,但与固化树脂不相容。在一定加工温度条件下,可从树脂基体渗出扩散到固化制品表面,在模具和制品之间形成一层隔离膜,起到脱模作用。内脱模剂一般有磷酸酯、卵磷酸、硬脂酸盐类、三乙醇胺油等。

其中硬脂酸锌的脱模效果较佳。树脂粘度较大,直接加入粉状硬脂酸锌难以搅拌均匀,且硬脂酯锌松散、体积大,夹带空气较多,会导致树脂产生气泡多的现象。所以,通常在使用前先把硬脂酸锌加入交联剂中,使之成为均匀的糊状物,再加入到树脂之中。使用硬脂酸锌作内脱模剂对制品的颜色、固化速度及树脂粘度均无显著影响。

(碳纤维弯管)

据戚工介绍,在拉挤生产中,通常更愿意使用在常温下为液体状的内脱模剂。目前市售的内脱模剂多为伯胺、仲胺和有机磷酸与脂肪酯共聚体的混合物。

通常,内脱模剂的起始用量为树脂量的1%,有效添加范围是基于树脂重量的0.75-2%。应根据实际情况适当调整。

1、薄壁的简单型材,用量可以适当少些,比如0.8%或更少;

2、厚壁或形状复杂的型材需要多加一些。

3、在高填料体系内,应提高内脱模剂的添加量,但内脱模剂添加量过多,会延迟固化。

4、在拉挤生产中,如果阻力过大又找不到原因时,就需要适当增加脱模剂用量。在使用时应注意加料顺序,在混合时应在加入固化剂、填料和其它树脂添加剂之前,将内脱模剂加树脂体系中并混合均匀。这样可以达到最佳的脱模效果。

(碳纤维异型管)

液体状内脱模剂在拉挤工艺上的优点包括:

1、很容易在树脂中分散;

2、有清洁模具的作用;

3、能保护金属模具使其免受腐蚀;

4、在降低拉挤阻力、减少模具损耗的同时提高生产效率;

5、能降低树脂混合物的表面张力,降低树脂粘度,改善树脂对增强材料、填料的浸润性,改善树脂的流动性;

6、辅助消泡及改进部件的表面质量,使制品表面光洁;

7、不影响树脂的固化特性,不改变混合树脂的适用期,不影响制品的物理力学性能,不影响制品的耐候性等。

由于大多数液体状内脱模剂都是酸性的,所以在使用中要注意以下问题:

1、在使用对酸敏感的颜料时会导致颜色变化;

2、在使用碱性填料时,如碳酸钙,酸性脱模剂会与之起反应,引起混合料的粘度增加,但不会影响脱模效果;

3、如果填料为氢氧化铝,酸性脱模剂除了会使混合料的粘度增加外,还会在混合料固化过程中放出水份,导致气泡、裂纹等问题。

江苏博实碳纤维曾为多个行业厂商进行碳纤维部件的定制加工,熟悉碳纤维产品成型,可根据碳纤维部件进行选择适合的成型工艺,减少工期,帮助客户节约成本,实现双赢。

(本文系江苏博实原创,如需转载,请保持文章完整性并注明出处,谢谢!)