碳纤维电池箱的的铺层需要考虑哪些因素?

随着对能源保护和汽车行业发展的需要,对电动汽车的升级需求也迫在眉睫。除了改进充电站的基础设施外,电动汽车的范围和设计还存在改进的空间。电池及其外壳是其中一项至关重要的技术因素。电池箱体采用碳纤维复合材料比原先的金属材质有很多优势。

动力电池箱体对材料的要求有:高强度、轻量化、优良的耐腐蚀性,而碳纤维复合材料恰好都具备这些性能优势。碳纤维复合材料具有较高的比强度(材料的拉伸强度和密度之比)和比模量(材料的弹性模量与密度之比),其比强度是钢材的5倍,碳纤维和环氧树脂复合后的密度为1.6kg/m3,并且碳纤维材料还具有优良的耐蚀性和阻燃性。碳纤维复合材料动力电池箱体的设计重量为12kg,而采用SMC复合材料制作的动力电池箱体的重量为15.5kg,整体减重3.5kg,相比减重达22%实现了减重指标。

电池箱体的碳纤维编织布采用了T300-3K和T300-12K,两种织布混合的方式,共10层碳纤维平纹织布加树脂的设计。铺层时主要考虑了以下注意事项:铺层角的均衡性、同一铺层方向的数量要求、铺层的对称性、铺层层间角度的偏差、限制最大连续铺层数。电池箱体零件采用了10层平纹织布交叉平铺的方式,铺层角度为[0°/45°/0°/45°/0°/0°/45°/0°/45°/0°]。经过此铺层设计的碳纤维电池箱体整体减重3.5kg,相比减重达22%,并且力学性能表现不错。

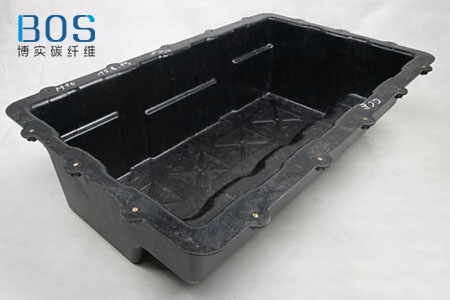

碳纤维电池箱的设计还需考虑电池模块的形状和布置方式,结合动力电池在车身上的位置来决定。以博实定制的某款碳纤维电池箱体为例,该款电池箱体的外包络设计为接近方形的箱体结构,主体结构层由碳纤维布铺附而成,并且辅以树脂,在连接处使用了金属接头,金属接头和主体结构层之间用结构胶连接。电池模块组和箱体之间采用金属紧固件进行连接。

为了增加零件的强度和模态,在一些大面积的结构面上,加强筋是提高结构稳定性的典型形式,而帽形筋条相对来说承载效率高、重量低,本电池箱体采用了类似帽形筋条凸筋和凹筋对结构进行了加强。鉴于连续纤维复合材料的特性,碳纤维加强结构凸筋和凹筋处做等厚设计。

在碳纤维电池箱设计完成后,可利用仿真分析软件进行验证,从G-Load、模态分析、振动及冲击4个方面对动力电池箱体结构进行仿真分析,为为动力电池系统的耐久性研究和结构优化提供参考。碳纤维电池箱在经过仿真分析后,从结果可以看出碳纤维复合材料电池箱体在结构模态、机械冲击和结构疲劳方面完全满足要求。