液晶用碳纤维牙叉的优势分析

随着液晶面板的面积不断增加,要求搬运设备也要进行相应的升级。传统的金属牙叉由于本身自重较大并且易形变,在搬运时容易对液晶面板产生压迫导致破碎。碳纤维牙叉取代以往笨重的金属制作的牙叉,主要运用与高科技产业LCD、晶片组装制程准备,能够大幅度降低振幅并且稳定的提高生产效率。

采用碳纤维复合材料制备而成的机械臂牙叉,能够大大降低机械臂自重,从而降低机械臂在进行工作时的惯性,使机械臂在各场景下作业更加平稳、快捷,同时提升机械臂牙叉的位置精度。总之,碳纤维复合材料制备的机械臂能够在同等结构下增强机械臂强度,降低机械臂自重,对于机械臂加工工件精度和质量的提升具有积极作用。因此,本文针对碳纤维复合材料机械臂的结构设计与铺层优化进行分析,旨在为碳纤维机械臂牙叉的进一步发展与优化提供帮助。

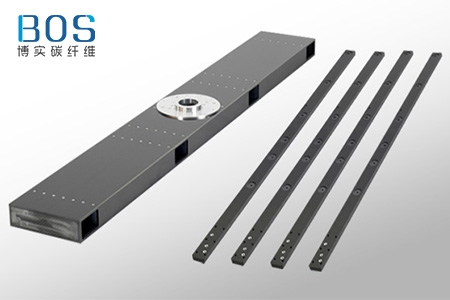

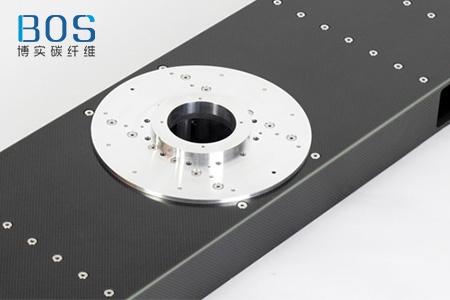

本研究所采用的机械臂牙叉的最左端为固定端,通常与机械主轴连接在一起,原有的机械臂牙叉采用铝合金材料制备而成,自重较大;在机械臂牙叉进行工作时,最右端需要承载最高950g的重物,此时要求机械臂牙叉的变形量小于7mm。然而,在实际的工作环境中,由于铝合金机械臂牙叉的自重较大,长期使用状态下会因机械臂牙叉自重与承载重物的共同应力下导致变形量大于7mm,最终影响机械臂牙叉的作业精度。为了进一步降低机械臂牙叉自重,提升机械臂牙叉作业精度与耐久性,需要将传统的铝合金材料替换为碳纤维复合材料。

原有的铝合金机械臂牙叉采用等壁厚中空结构设计而成,按照原有结构长度2480mm尺寸不变的原则,用M55级碳纤维替换铝合金材料。由于碳纤维复合材料本身横向拉伸模量较低,因此本试验将碳纤维预浸料按照不同的角度和层次进行叠加铺设。在0°、±45°处使用M55碳纤维,充分利用高模量特征;90°处采用T300级碳纤维,整体采用等壁厚铺层设计,铺设完成以后,铺设层数为23层,对应铺设层碳纤维环氧树脂基复合材料总厚度为2.3mm(单层厚度为0.1mm)。

通过计算,在等壁厚条件下,机械臂牙叉受到的最大应力为12.18MPa,远低于碳纤维复合材料的机械强度;最大应力对应的机械臂位移也为最大位移,为6.88mm,满足机械臂设计变形量小于7mm的要求。与铝合金机械臂相比,采用M55级碳纤维制作的机械臂牙叉最大位移、壁厚以及机械臂牙叉整体质量方面均拥有巨大优势。铝合金机械臂牙叉的最大位移在7.00mm,长期使用无法保证机械臂小于7mm的变形要求;碳纤维机械臂牙叉整体质量与铝合金机械臂相比降低了91.6%左右,能够显著降低机械臂牙叉自重且降低幅度更大。