碳纤维复合材料机箱成型工艺方法

机箱是某仪器控制台的主要部件,用于船上,原为铝合金金属结构,安装点加工完成后通过铆接、螺接等方式直接安装在机箱内壁最终实现内部电器元件固定等多功能安装要求.近年来,由于轻量化及提高机箱对海洋湿热、盐雾等环境的耐用性等环境腐蚀要求的提出,采用复合材料设计成型某仪器控制台机箱,复合材料机箱需通过高低温环境,湿热环境,霉菌,盐雾、振动和冲击等性能试验考核,耐振动和冲击强度满足GJB150.18规定的14g抗冲击振动要求。要抵抗这种强烈的冲击,实现舵功能安装要求,需要在材料配制和结构工艺上进行改进。

用复合材料成型机箱可以设计很多种结构方式,有很多种工艺方法,一般有整体纤维RTM树脂注射法、预浸料模压法,预浸料热压罐法等.整体RTM树脂注射法成型机箱,模具结构要求双面模,模具结构复杂,成本高;预浸料模压法由于工艺设备原因不能整体成型,需将机箱框架分解为零散部件分别成型后再进行连接等方式连接实现整体结构形式,缺点是连接点越多对抗冲击振动风险越大且时间越长,抗冲击振动性能越差。

预浸料热压罐法可以依托单面模具实现机箱的整体结构功能,但通常的成型方法是在板式模具上一次完成所有铺贴或者模具成型。“口”字形框架与其他纵向隔板分别铺贴,固化完成后组合安装成型,实现机箱的整体结构功能,但缺点是,由于预浸料固化前及固化过程中各安装点预埋件易移动极其难保证各安装点的位置精度,且固化完成后由于位置关系各安装点的加工操作不能利用现代化数控加工中心而只能人工手动进行,加工精度满足不了电器元件的安装要求,在复合材料上以钻铆粘接形式连接是个工艺难题,复合材料本身比较难加工,直接在复合材料.上打孔,破坏材料的结构完整性,降低整体强度.本机箱结构整体稳定性要求较高,内部安装功能要求多,分体成型结构整体稳定性及使用寿命不能保证,整体成型内部安装点无法进行数控机械加工,手工打孔,不仅效率低且安装精度难以保证。

碳纤维复合材料机箱解决目前现有的金属结构机箱不能适应海洋湿热、盐雾环境,现有复合材料成型工艺方法工艺和模具复杂、成本高、抗冲击震动性能差,难以保证安装精度的问题,提供一种复合材料机箱及其成型工艺方法。

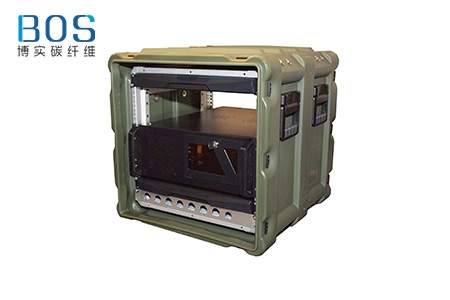

复合材料机箱,包括围壳、右侧安装框、左侧安装框、中间隔板,围壳为组合模具、复合材料预浸料热压罐整体成型的口字形围壳,左侧安装框、右侧安装框、中间隔板为凹形模具上采用复合材料预浸料热压罐成型的,围壳、右侧安装框、左侧安装框、中间隔板成形时的复合材料选用玻璃布/环氧树脂预浸料与碳纤维/环氧树脂预浸料采用G/C/G/C/G/C/G的铺层顺序,按照90°/0°/±45°的顺序混杂铺层后热压固化成型;围壳、右侧安装框、左侧安装框、中间隔板之间的连接处预埋有金属连接柱,金属连接柱侧面沿母线方向加工有防转平面;围壳.右侧安装框、左侧安装框、中间隔板通过金属连接柱上加工安装孔后采用胶接或铆接固定装配.将机箱拆分为口字型围壳与两侧安装框及中间隔板,避免整体成型后无法采用数控加工各安装孔位。围壳整体成型保证结构的稳定性,两侧安装框与中间隔板分部成型实现机箱内部安装精度要求,对围壳起到支撑作用,提高机箱抗冲击、震动性能,此外还可以根据需要调节安装框与隔板、围壳的连接点位,无需改造成型模具。

在复合材料热压成型前预埋金属连接柱,然后在金属连接柱上加工连接孔,避免在复合材料上直接加工破坏整体结构,并且金属连接柱小范围窜动并不影响后续加工连接孔的精度。金属连接柱侧面加工防转平面,避免加工孔时金属连接柱转动打滑或脱出。T700碳纤维/环氧树脂制备的复合材料,以均衡铺层方式,拉伸压缩强度性能十分优异,但是碳纤维复合材料在冲击条件下性脆,易断裂分层。因此,为提高机箱整体结构抗冲击振动性能,采用玻璃布与碳纤维/环氧树脂预浸料混杂铺层方案,获得强度和模量适中的复合材料,材料变形能力提高,抗冲击能力增强,以承受在振动和冲击中复杂的受力和变形。