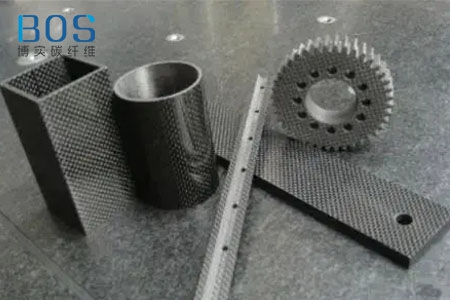

常用碳纤维复合材料的成型技术分析

碳纤维复合材料的成型技术很多,以预浸料的铺层固化应用最为常见,其可用于模压成型、热压罐、拉挤成型等工艺。最近发展起来的预成型件成型技术,采用液态注塑、整体成型,不仅可减少零件数目、降低成本,而且解决了分层剥离技术的难题,使层间剪切强度和冲击后压缩强度得到了大幅提高,在汽车、航空飞机等结构件的制备得到广泛应用。

1.模压成型工艺

模压成型是复合材料生产中一种传统常用的成型方法,由普通的塑料制品模压成型演变而来。工艺流程为:将碳纤维预浸料置于上下模之间,合模将模具置于液压成型台上,经过一定时间的高温高压使树脂固化后,取下碳纤维复合材料制品。这种成型技术具有高效、制件质量好、尺寸精度高、受环境影响小等优点,适用于批量化、强度高的复合材料制件的成型,其缺点是前期模具制造复杂,投入高,且制件大小受压机尺寸的限制。

2.热压罐成型工艺

热压罐成型是最早开发用于航空结构复合材料制造并仍普遍使用的一种技术,特别是针对于一些大尺寸、形状复杂的制件。热压罐成型工艺流程为:将单层预浸料按预定方向铺叠成的复合材料坯料放在热压罐内,在一定温度和压力下完成固化过程。这种成型工艺采用的原料也是碳纤维预浸料中间体,其具有可固化不同厚度的层合板、可制造复杂曲面零件、使用范围广泛、工艺稳定可靠等优点,但也存在设备投资成本高、工艺生产成本高、制品大小受热压罐尺寸限制等缺点,适用于制造飞机舱门、整流罩、机载雷达罩,支架、机翼、尾翼等产品。

3.树脂转移模塑成型工艺

树脂转移模塑成型( RTM:Resin TransferMolding)技术是一种低成本复合材料的制造方法,最初主要用于飞机次承力结构件,如舱门和检查口盖,现已经成为近几年航空航天材料加工、汽车组件装配领域研究最为活跃的方向之一。

RTM技术具有高效、低成本、制件质量好、尺寸精度高、受环境影响小等优点,可应用于体积大、结构复杂、强度高的复合材料制件的成型。RTM工艺的主要原理是在模腔(模腔需要预先制作成特定尺寸)中铺放按性能和结构要求设计的增强材料预成形体,在一定压力范围内,采用注射设备将专用树脂体系注入闭合模腔,通过树脂与增强体的浸润固化成型。它是一种不采用预浸料,也不采用热压罐的成形方法。

RTM主要的派生技术有真空导人模塑工艺、柔性辅助RTM、共注射RTM及高压RTM (HP-RTM)等。其中,HP-RTM采用预成型件、钢模、真空辅助排气,高压注射和高压下完成高性能热固性复合材料的浸渍和固化工艺,实现低成本、短周期(大批量)、高质量生产。HP-RTM可以生产高质量、高精度、低孔隙率、高纤维含量的复杂复合材料构件,具有生产效率高、数分钟内即可固化、模具产品采用CAD设计、制造容易并可多次使用等优点。