碳纤维复合材料板的基本力学性能检测

由于碳纤维复合增强材料的应用时间较短,在实际使用过程中还暴露出部分缺陷主要表现为气泡,相关研究表明:当复合材料的空隙率大于2%时其强度会下降40%左右;脱粘碳纤维复合增强材料的吸附性能相对较弱;分层复合材料各层之间分离会对其性能造成重大影响。另外碳纤维复合增强材料的力学性能还会受到外界环境变化的影响,温度、湿度等条件的变化都会加快其强度的衰减腐蚀介质的侵入也会对复合材料的性能稳定造成影响。

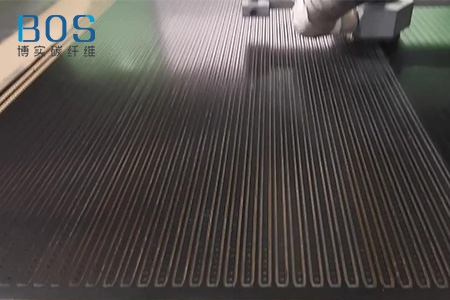

本文试验过程中选用的碳纤维复合增强材料为1200-C型碳纤维材料板,横向无交叉、纵向顺直密度200g/m2,厚度为0.111mm。由于碳纤维复合增强材料在生产的过程中可能会因为张拉力分布不均等在边部线排密度过大造成材料强度分布的不均匀,为保证试验数据的真实性,选用材料的中部同时要尽量避开碳纤维复合增强材料搭接位置处。结合国内外的相关对复合材料力学性能的研究,本文在碳纤维复合增强材料力学性能检测中试样尺寸选择为长度230mm宽度15mm。

由于碳纤维复合增强材料的抗拉伸强度较高,但是材料的脆性低和耐压性差的特点在材料拉伸的过程中材料可能会因为夹具的挤压而导致破坏,而并不是真正的被拉断。所以在试验过程中首先需要对碳纤维复合增强材料进行处理,目前采用较为广泛的方法是对材料用环氧树脂进行浸渍。试样制备的具体过程为:在平整台面上铺设塑料布以避免环氧树脂与工作台面的粘连,将裁剪好的碳纤维复合增强材料平整放在塑料布之上,用刷子将环氧树脂在碳纤维复合增强材料的表面进行均匀涂抹,使得环氧树脂能够均匀的渗透到材料的各缝隙当中,涂抹完成之后将试验材料静止与空气中进行固化。待固化完成之后清理材料周围的毛边并再次核准试验试样的尺寸。

1.试样方法及实验过程

对碳纤维板拉伸试验参照了《国标定向纤维增强塑料拉伸性能试验方法》中的相关要求,进行拉伸试验的夹具要跟试样的纵向轴线保持一致,避免夹具和试样之间发生互动,如果碳纤维复合增强材料在拉伸的过程中出现滑动,就会导致附加的弯曲应力过大从而导致材料应变分布的不均匀,导致试验材料过早出现破坏对试验结构造成影响。

另外需要特别注意的是,要结合材料的特性选择合适的加载方式,控制好加载的速度。选择采用连续加载还是分级加载,要避免在测试过程中出现应力集中现象,本文在试验过程中选择连续加载方式进行拉伸试验。

从试样过程中试样的破坏情况来看,试样的断面破坏宽度断面较宽,由于碳纤维复合增强材料在沿纤维的方向承受荷载时,由于材料自身的纤维存在离散型,会导致较弱的纤维被拉断,当断裂裂纹出现就会在裂纹周围,出现拉应力和剪应力的应力集中。从应力应变的曲线变化情况来看,碳纤维复合增强材料的平均应力能够达到3800MPa。

因为在碳纤维复合增强材料的试验过程中需要采用环氧树脂进行处理,为了探究粘结剂的不同对试验结果的影响,本文在试验过程中选用的三种不同的粘结剂材料。对材料处理后进行拉伸强度试验,从试验结果来看粘结剂的不同对碳纤维复合增强材料的抗拉升强度影响较小,对材料的弹性模量略有影响,但是模量变化并不显著。

2.对碳纤维复合增强材料力学性能检测的标准化方法探讨

本文在试验过程中对碳纤维复合增强材料的力学性能检测方法借鉴的只是国标定向纤维增强塑料拉伸性能试验方法》中的相关内容,该方法对试样的制备过程、尺寸要求和加载方式等都做出了详细的规定,但是针对碳纤维复合增强材料的力学性能检测目前国内还没有明确的规定。国标中材料的最大伸长率和弹性模量主要是从定义上来给出相关的测试方法,对具体操作过程没有详细的规定。

在碳纤维复合增强材料实际受力的过程中,其极限强度值较为容易测定,但是对其应变的测定较为困难。这主要是因为碳纤维复合增强材料自身具有较大的应变值,所以准确获得其相应应力下的应变值应该成为其力学性能检测中的主要待解决问题。从实际的试验过程来看,在碳纤维复合增强材料的试验过程中为保证试验效果达到预期的目的需要重点做好以下几方面工作,首先要保证试验过程中试样表明平整光滑材料跟应变片之间要具有较好的粘附性,另外要保证材料在试验过程中的受力为均匀受力。

在实际测量碳纤维板的应变过程中其表面比较平整,但是在加载过程中由于试验机对中或夹具位置设置等一些问题的存在,在纤维片材上两侧的应变变化和中间部位的应变变化可能会存在不同,同时在实际的测量过程中在也较难在平面内控制材料弯曲变形。另外碳纤维复合增强材料的极限应变较大能够达到5%左右,应变片可能在材料拉伸过程中发生断裂或者出现应变片与试样的剥离现象。所以在测量碳纤维复合增强材料的应变时,要考虑到测量一个较大标距内的平均应变,这种测量方法能够减少了测量段内各部分应变差异造成的误差,同时能够较好的适应碳纤维复合增强材料应变值较大的特点。