关于碳纤维材料盐雾老化实验的研究分析

碳纤维复合材料由于比强度高、比拉伸模量高、热膨胀系数低、比传统金属材料更耐腐蚀等优点而广泛应.用于飞机部件,特别是直升机上的部件。温度、湿度、紫外光等都会使复合材料力学性能降低,其中湿热老化是主要的腐蚀失效形式,而使复合材料的弯曲和拉伸强度下降最多的是海洋环境。盐雾试验方法作为鉴定产品耐腐蚀性能的一种手段,主要是通过模拟海洋大气或者海边大气中的盐雾,同时配合温度、湿度等环境因素对复合材料进行腐蚀老化,进一步强化了海洋环境的气候特征。

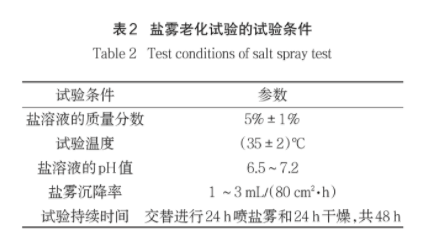

以碳纤维环氧树脂基增强复合材料为研究对象,盐雾老化试验条件参照GJB 150.11A-2009,试验条件见表2。

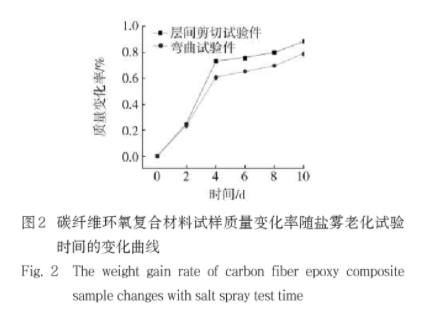

1.质量变化率

图2给出了碳纤维环氧复合材料试样经过盐雾老化后,质量变化率随时间的变化曲线。从图2中可以看出,盐雾试验开始到第4天时碳纤维环氧复合材料试样的质量都在快速地增加。从第4天到第8天试样质量变化率的变化趋于平缓,基本符合Fick定律。第8天到第10天试样质量的增加又比较明显。总体来看,层间剪切强度试样的质量变化率大于弯曲强度试样的质量变化率,即体积小的试样的变化大于体积大的。

这是因为体积小的试样水分渗透到试样内部所需要的时间较短,所以在相同的时间内,小体积的试样质量变化率的变化相对于大体积试样更快一些。引起碳纤维环氧复合材料质量增加的另一个原因是盐雾在碳纤维环氧复合材料试样表面的沉积,但是由于氯化钠的含量较低,而且离子体积比水分子的体积大,氣离子和钠离子很难像水分子一样扩散到试样的内部阳司,因此盐的沉积只能作为次要的因素,当碳纤维环氧复合材料的吸湿达到平衡后,盐在试样表面的累积效果才显现出来。

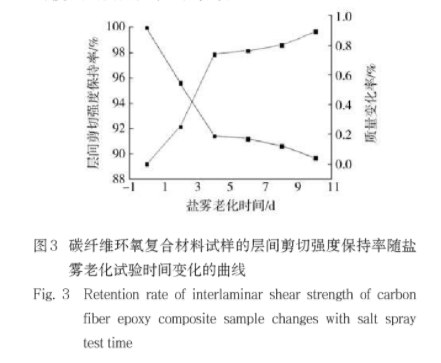

2.层间剪切强度

图3是碳纤维环氧复合材料试样的层间剪切强度保持率随盐雾老化试验时间变化的曲线。从图3中可以看出,随着盐雾老化试验时间的增加,碳纤维环氧复合材料试样质量变化率增加,而层间剪切强度呈现下降的趋势。在盐雾老化试验的第4天,质量变化率达到0.735%之前,试样的层间剪切强度下降明显;盐雾老化试验6,8,10d后,试样的层间剪切强度下降比较平缓,10d后强度下降了10.3%。

由此可知,吸湿的最初阶段对碳纤维环氧复合材料的力学性能影响最大,也就是说水分的吸收是碳纤维环氧复合材料力学性能下降的主要原因,随着质量变化率的上升,层间剪切强度保持率呈下降趋势,变化趋势与质量变化率的趋势相同。这可能是由于水分向试样的扩散已经达到饱和,而水分进一步对材料的侵蚀还需要更长的时间。

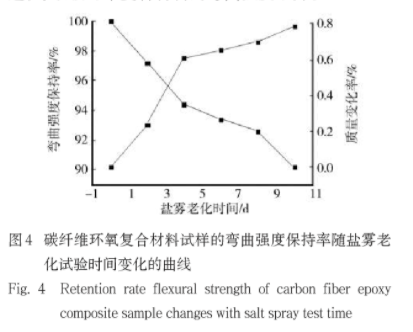

3.弯曲强度

从图4中可看出,随着盐雾老化试验时间的增加和碳纤维环氧复合材料试样质量变化率的增加,试样的弯曲强度不断下降,盐雾老化试验的前4天,质量变化率达到0.61%之前,复合材料的弯曲强度下降明显;盐雾老化试验6,8, 10d后,复合材料的弯曲强度的下降变缓,质量变化率达到0.79%后,复合材料的弯曲强度下降了9.8%,弯曲强度的保持率为90.2%。

这主要是复合材料的吸湿造成的,环境中的水分进人了碳纤维环氧复合材料后,稀释了环氧树脂基体,大分子链之间的作用力减小,造成碳纤维环氧复合材料的强度下降,水分进人到碳纤维环氧复合材料的内部,使得环氧树脂基体与碳纤维之间由于吸湿膨胀程度的不同而发生界面脱粘的现象,这样就降低了碳纤维和环氧树脂基体之间的应力传递,导致碳纤维复合材料的弯曲强度下降。