碳纤维复合材料低成本制备技术

碳纤维增强复合材料的高成本还来自于复合材料的制造成本。在碳纤维复合材料的制件中,碳纤维和树脂等材料成本一般只占到25-30%,而复合材料构件的制造成本却占到了70-75%,因此复合材料的低成本制备技术是扩大碳纤维复合材料应用范围的核心。国外发展的复合材料低成本制造工艺技术主要有:自动铺带技术、缠绕技术、拉挤成形技术、采用大丝束纤维以及RTM( Resin Transfer Molding)、RFI( Resin Film Infusion)、电子固化等成形技术。

1.RTM/RFI工艺

是一种低压液体闭模成形技术,已成为复合材料低成本制造技术的主要发展方向。该工艺在制备复合材料制品时,不需要制备预浸料,只需在阴模上铺放增强材料至所定厚度后,在阴模周围的装有树脂和固化剂的槽加压供树脂,从阴模顶部抽真空,至吸出的树脂中没有气泡为止,然后加热固化。它具有模具造价低,生产周期短,劳动力成本低,环境污染少,制造尺寸精确,外形光滑,可制造复杂产品等优点。RFI是由RTM发展起来的一种新的工艺,它比RTM更优越,采用传统的真空袋压成形方法,避免了RTM工艺所需的树脂计量注射设备和双面模具的加工,大大降低了成本。

2.自动铺放技术

自动铺放成形技术包括自动铺放丝束成形技术和自动窄带铺放成形技术,是在已有缠绕和自动铺放基础上发展起来的一种全自动制造技术。但由于传统的自动化铺层技术,难于自动化机械操作纤维片材,限制了其应用范围,只有飞机制造等对纤维片材的叠层准确性要求很高的高端行业才能够采用昂贵的纤维自动化铺层设备,因而在复合材料行业中,将纤维片材叠层到板和制品的层合过程多采用手工叠层,生产效率低,劳动成本高。

研究人员将纤维粘带技术与复合材料相结合,高效低成本制成了三维骨架材料和三维复合材料,并成功地实现了增强纤维在复合材料基体中的二维铺设向三维铺设转变。该技术不仅可以显著提高复合材料关键性能,还大大提高了复合材料的生产效率,降低复合材料的生产成本。如把该技术应用在风能发电叶片上,可低成本实现叶片的纤维自动化铺层,提高铺层准确性,提高铺层效率40%-80%,提高叶片模具的周转效率40%以上。

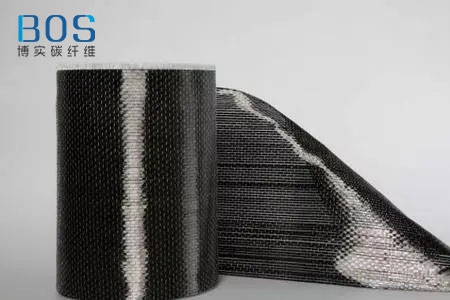

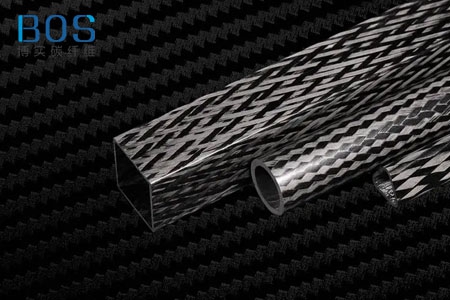

3.纤维缠绕、拉挤成形

纤维缠绕是简形件的低成本制造方法。而拉挤成形由于在生产过程中没有边角废料,生产效率高,并可以节省原料和能耗,也是制造复合材料的一种低成本方法。

4.电子束固化

电子束固化是一个利用高能高聚集度的电子束来周化树脂基复合材料的过程,是低成本制备纤维增强复合材料的新方法。该技术与传统的热压罐固化技术相比,不需要热压罐,也不需要高温高压,可在室温下固化,且固化时间很短,这样不仅降低了模具费用,节省能耗,还可以减少由热应力而产生的部件翘曲和变形,更好的控制外形。电子束辐射固化也可以与树脂传递模塑工艺相结合,进一步提高复合材料的生产效率,降隐 低其成本。另外,电子束固化与纤维自动铺放技术结合,能够成形大型整体部件,明显减少部件、紧固件和模具的数量,是复合材料结构减重的重要措施,也是降低成本的一种有效方法。

虽然碳纤维复合材料的成本主要包括碳纤维成本与复合材料制备成本,而复合材料制备成本将随产能的提高而降低。因此,碳纤维制备成本是决定复合材料能否大规模取代钢材的根本所在。从国家利益考虑,低成本碳纤维制备技术不能受制于其他国家,我国也应该高度重视碳纤维的高效低成本制备新技术的研究与开发。