碳纤维护套对永磁电机冷却性能的影响分析

高速永磁电机以功率密度高、损耗小、结构简单、功率因数高等优点,成为现代电机技术的发展趋势。但与传统电机相比,高速永磁电机的这些优点致使其单位体积发热量大,正常工作时内部主要零部件温度升高显著,对电机工作寿命和工作可靠性都提出新的挑战,高效冷却技术已成为永磁电机发展的重要瓶颈。特别是永磁体材料抗拉强度低,包覆在转子上的永磁体材料需要用其他高强度护套进行保护川,现在常用的护套有非导磁高强度合金,或者高抗拉强度的碳纤维材料。后者是非金属材料,抗拉强度很高且质量小,且电机工作时内部不产生涡流损耗,具有很高的机械和电磁性能。但碳纤维导热性差,被包覆的永磁体材料温度可能会异常升高,有必要对此进行重点分析,为电机设计和运行提供参考数据。

电机内部冷却过程涉及到电磁学、流体力学、传热学等诸多传统学科理论,且电磁、流动、热传导等过程中的物理量相互影响,属于典型的多学科耦合问题。特别是电机各部件温度分布与冷却空气流动间存在极强的耦合关系,为了保证计算精度,需要对结构件温度场和空气对流换热同步求解。本文以某型风扇冷却高速水磁同步电机为对象,对定子、转子等内部零件损耗生热进行了单独计算,零件固体和冷却空气换热采用了三维耦合求解,给出了稳定工作阶段电机内部温度及其分布,着重对包覆碳纤维护套的转子温度场进行了分析。从降低电机生产成本、提高使用寿命角度出发,分析了碳纤维护套转子在传热方面的缺点,为将来该类型转子散热结构改进提供了参考。

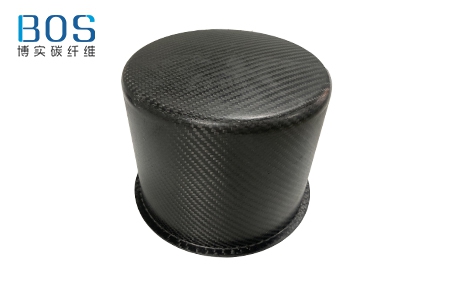

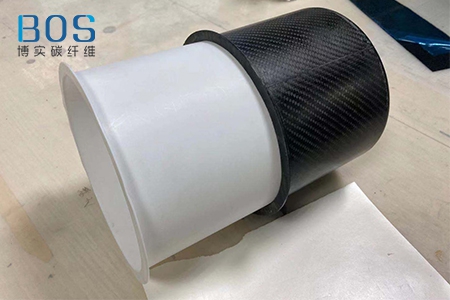

该电机外壳作为电机其他零部件的承载体,同时也形成强制冷却空气的通道。冷却空气从外壳上方左侧开口进入,分别通过定子硅钢片上的空隙、定子绕组与定子硅钢片间空隙、定子与转子间间隙流过,再从外壳上方右侧开口流出,并带走电机部件产生的热量。转子由中心基体材料、中部包覆的永磁体和碳纤维护套组成。

对于正常设计的电机稳定工作时,其温升有限,且范围事先已知。在该工作温度范围内,电机内各种材料的电(磁)导率等与电磁发热有关物性参数变化不大,从降低计算复杂性出发,这些物性参数可以按常量处理,在该前提下电机内各零件发热率能够独立于散热过程提前计算:在进行电机冷却计算时上述发热率则以热强度载荷加载到对应零件上,由此实现了电磁方程与流动、热传导方程解耦,在简化计算过程、降低计算费用的同时,保证了计算结果准确性。

求解时物性参数按照实际情况给定:冷却介质为空气,电机零部件分别用对应的材料设定物性参数。根据电机实际冷却系统性能,流动边界按如下条件给定:空气进口给定总压900 Pa,出口给定静压0Pa(表压),参考压力1个大气压,空气入口温度等于环境温度25℃。考虑到电机外壳与周围大气对流换热系数难以精确给定,且电机外壳体积较大,外部温度分布趋于均匀,计算中外壳按照外部温度给定边界条件25℃。按照电机工作额定转速,计算中转子设定为旋转域,转速为20000 r/min。

通过对电机转子轴线垂直面上固体温度进行分析,固体温度较高部分主要集中在转子中部永磁体部分,最高温度达147.5℃;虽然定子硅钢片和定子绕组发热量大,但这两个零件的温度并不是最高,约在60℃~70℃间。

另一方面,安装于转子中部的永磁体由碳纤维护套包覆,碳纤维导热性差,也阻碍了转子永磁体热量向冷却空气的传导,进一步提高了转子温度。虽然碳纤维护套很薄,但其内外侧温度差比较显著,这说明其对转子散热起到较大阻碍作用,使转子内部温度较高。

采用碳纤维护套是提高高速电机转子永磁体材料机械性能有效方法,但由于碳纤维导热性差,致使转子上永磁体材料温升加据,这对降低电机制造成本、延长使用寿命是不利的。因此从进一步提高冷却能力需求出发,今后有必要开发新的电机冷却结构。

本文以某采用碳纤维护套的高速永磁电机为例,采用流一固热耦合求解方法计算了电机内部温度场,并对碳纤维护套对转子散热影响进行了分析,可得出如下结论:

1)对于本文研究的电机,在现有技术条件下,强制冷却方法基本可以满足永磁电机运行过程中的冷却要求。

2)碳纤维导热性差,最高温度出现在高速永磁电机转子的永磁体上,最高温度约为147.5℃,电机生产需要耐高温性能较好的永磁体材料。

3)碳纤维护套虽具有较好的机械性能,但对进一步降低电机制造成本、延长使用寿命不利,传统冷却技术路线潜力有限,今后需要发展新的电机冷却结构。