碳纤维管在光电设备中的应用可行性分析

某航空光电设备结构外壳通常一直沿用铝合金作为结构的主要材料,在新载体和更加严苛的力学环境下,要求此设备满足使用要求的情况下大幅减重,这给结构设计提出了新的挑战。碳纤维作为一种高性能纤维,不但有高比强度、高比模量、耐高温耐辐射、耐疲劳、抗蠕变、抗化学腐蚀、导电传热和热膨胀系数小等一系列优异性能,而且还具有纤维的柔曲性和可编织性。它既可以作为结构材料承载负荷,又可以作为功能材料发挥作用。因此,近几年碳纤维及其复合材料的发展十分迅速。碳纤维虽可单独使用发挥某些功能,但它属于脆性材料,只有与基体材料牢固结合在一起时,才能充分发挥其优异的力学性能,更好地承载负荷。

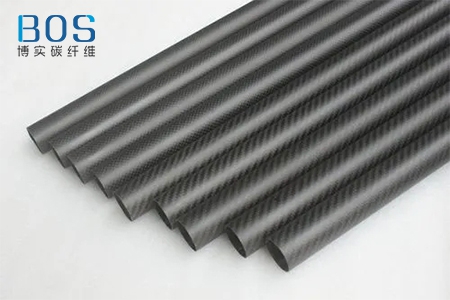

薄壁壳体试验件是截面尺寸为φ25mm ,长度为100mnm的碳纤维圆管,在圆形模具上按0°、-45°、+45°和0°的顺序铺层。每层铺层的厚度为0.2mm,树脂含量为39%-41%。壳体的两侧壁厚为0.8mm。采用T300碳纤维用改性环氧树脂17901预浸渍,然后用环氧预浸布缠绕成圆管,固化工艺采用中高温固化。

依据理论计算得出的碳纤维复合材料的材料属性,建立薄壁壳体的三维数模和材料库。并根据拉伸、压缩和弯曲条件对薄壁壳体结构进行强度刚度的仿真分析。分析结果表明,在拉伸、压缩和弯曲条件下,仿真结果数据均低于理论计算碳纤维复合材料的强度值。

根据计算的结果预估此碳纤维复合材料薄壁壳体是截面尺寸为φ40mm,长度为100mm的圆管,最小壁厚为1.2mm。成型方法为在圆形模具上按0°、-45°、+45°、+45°、 -45°、0°的顺序铺层。每层铺层的厚度为0.2 mm,树脂含量为39%-41%。采用T300碳纤维用改性环氧树脂17901预浸渍,然后用环氧预浸布缠绕成圆管,固化工艺采用中高温固化。

与此前仿真数据对比情况一致,仿真数据在拉伸、压缩和弯曲条件下均低于理论计算碳纤维复合材料的强度值。至此,在理论计算和有限元仿真分析方面,证明此碳纤维复合材料薄壁壳体产品结构设计合理。在碳纤维复合材料零件的研制生产过程中,只有充分了解零件材料结构以及成型特点,才能制定出切实可行的工艺及结构设计。

通过测试得出碳纤维复合材料壳体较全面的力学性能,并通过理论分析说明实验数据可靠,理论估算值与实测值符合。分析结果及理论估算的材料弹性模量值可以用于碳纤维复合材料薄壁壳体结构设计,为产品的设计提供可靠的理论支撑及参考。从某航空光电设备的实际应用情况,也充分说明了结构外壳采用碳纤维复合材料能够满足功能要求和减重要求,也使得此设备可以应用在多种不同特性的光电平台上。