碳纤维储氢气瓶的缠绕成型技术分析

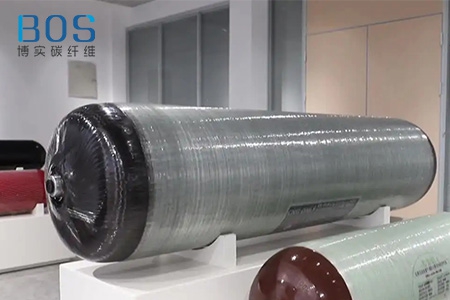

氢气是一种易燃易爆气体,在高压储氢气瓶中储氢压力为35-70MPa,因此气瓶的设计、生产和使用必须有相应的标准规范,以保障其安全性。世界上通用的纤维缠绕储氢气瓶标准有国际标准化组织的ISO 11439《车用天然气高压气瓶》、欧盟的EN12245《可移动气瓶全裹覆复合气瓶》、美国的DOT-CFFC《铝内胆全缠绕碳纤维增强气瓶的基本要求》等,但这些标准仅适用于储氢压力为40MPa以下的储氢气瓶,已经不能满足目前高压储氢的研究。碳纤维缠绕成型的储氢气瓶能够满足质量轻、强度大的高压氢气储存与运输要求,在氢能发展道路上有着举足轻重的意义。本文带大家了解一下碳纤维储氢气瓶的缠绕成型技术。

纤维缠绕层的设计需要考虑纤维的各向异性,根据其结构要求,通常采用层板理论和网格理论来计算容器封头、内衬,纤维缠绕层的应力分布情况,进而确定缠绕工艺中张力选择与线型分布。通过环向缠绕与旋向缠绕交替进行实现多层次结构,选择适当纤维堆叠面积和纵向缠绕角度与旋向缠绕线型,不仅满足强度要求,同时使封头处能够合理铺覆。为了实现稳定缠绕,缠绕角度要使纤维在芯模表面落纱稳定且满足不打滑、不架空两方面的要求。给纤维施加一定的缠绕张力,在浸胶槽浸润树脂后,通过缠绕设备缠绕到芯模内衬上,最后通过烘箱旋转固化得到制品。

缠绕成型工艺中需要合理使用张力控制系统,以保障所设计的线型能够正确铺覆并控制纤维含量。通过合理控制缠绕张力,可以提高制品的密实度,从而发挥纤维高强高模特性,提高制品抗内压能力,改善制品的耐疲劳特性。当选用张力较大时,可以提高纤维含量,但较大的张力会导致外层纤维挤压内层纤维,降低胶含量,影响性能;选用张力较小时,会导致气瓶密实度降低,并产生气泡和缺陷。选择合适的张力是缠绕成型技术的要点之一,缠绕过程中还需要遵循张力递减原则,随着缠绕层数的增加不断减小张力,避免外层纤维张力过大将内层纤维压曲折,防止出现内紧外松现象,保证各层纤维能够均匀受力。

碳纤维储氢气瓶树脂基体不仅需要满足气瓶对力学强度和韧性的要求,同时由于在长期充气放气的使用环境中,基体容易发生疲劳损伤,因此需要高强韧耐疲劳树脂体系以保障气瓶的使用寿命。湿法缠绕成型所用的树脂基体,除了要满足相应性能外,还要求其在工作温度下具有较低的初始粘度以及在该温度下具有较长的适用期。环氧树脂具有优异的力学性能、耐热性能,固化工艺简单多样,具有很大的改性空间,并且其来源广泛价格合理,适用于湿法缠绕工艺体系。

国内对环氧树脂的研究已相当成熟,能够生产适用于不同纤维界面并满足相应适用条件的树脂体系,通过NOL环测试判断树脂基体与纤维的界面粘接性、应力传递能力等,在缠绕成型制备工艺中,常采用大张力提升纤维体积含量,保障气瓶强度,但较大张力下,缠绕工艺中纤维与设备间的摩擦损伤增大,容易导致纤维产生起毛、断丝现象,因此需对纤维损伤情况进行改进及稳定性研究。

根据国产纤维和进口纤维的不同,应选择合适的树脂-纤维体系和相应的缠绕工艺。由此需要对缠绕专用树脂体系进行研究,包括配方设计和固化行为研究以及树脂基体力学性能、耐热性能、工艺性能研究,以得到高性能气瓶缠绕专用树脂基体。此外,还要研究复合材料界面调控与优化技术,对比分析不同树脂体系的浸润性,设计并制备碳纤维的表面处理剂,实现碳纤维与树脂基体的界面优化。