碳纤维增强复合材料钻削工艺分析

碳纤维的主要用途是与树脂、金属、陶瓷等基体复合,制成结构材料。碳纤维增强环氧树脂复合材料,其比强度、比模量综合指标表现优异。在密度、刚度、重量、疲劳特性等有严格要求的领域,在要求高温、化学稳定性高的场合,碳纤维复合材料具有明显优势。由于材料自身特点,对其进行制孔时存在一定问题与缺陷。因此,本文针对碳纤维增强环氧树脂复合材料结构制孔工艺的缺陷进行分析,并对相关刀具及对钻削工艺进行试验,以期试验结果及钻削参数能够为其他同行提供参考依据。

1.刀具的影响

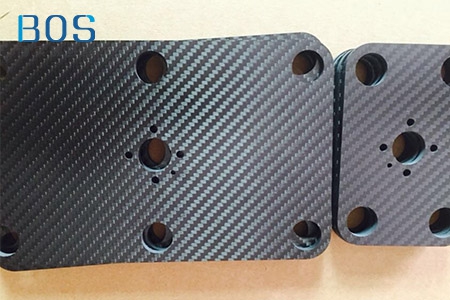

(1)刀具材质的影响。试验选用的刀具主要有YG8、Y330和Y330(涂层),其中徐层为金刚石徐层。3种钻头钻型均为标准麻花钻。通过实验可以看出:3种钻头钻削的平均轴向力都随着进给量的增大呈现的增大趋势。在相同的参数下,轴向力相差不大,这是因为3种刀具同为YG类硬质合金,性能相似。选取上述试验中转速6900r/min,进给量0.0lmm/t的3支钻头进行试验。在转速6900r/min,进给量00lmm/t条件下,研究随着钻孔数量的增加轴向力的变化。随着钻孔数的增加,3种钻头的轴向力逐渐增大。这是因为随着钻孔数的增加,钻头磨损量增大,从而导致轴向力增大。比较有涂层的和无涂层的Y330钻头的钻削前20个孔的平均轴向力,Y330(涂层)平均轴向力略大于Y330。这是因为:增加涂层之后,刀具切削刃变钝。但在钻过一定孔数量(20孔)之后,Y330(涂层)平均轴向力小于Y330,说明涂层材质很好的提高了刀具的耐磨性能。

通过对钻削后的三组钻头进行仔细观察后发现,在同样时间内,其中Y330型钻头在钻孔60个时已出现较为严重的磨损,YG8型钻头相对来说磨损较小,而Y330(徐层)钻头则钻孔较多,共有80个,且磨损量最小。在实验过程中,YG8和Y330钻头在钻孔40个后就已经开始出现制孔切削变钝的情况,导致后面的钻孔均出现不同长度的孔边缘起毛刺、翻边、劈裂等情况。而Y330(涂层)钻头所削钻出的孔均为无缺陷孔。由此可证明:金刚石涂层对改善刀具的复材切削性能有良好效果。

(2)刀具直径的影响。通过对Y330(涂层)型钻头削钻时的参数分析,我们可以知道:钻削轴向力随着刀具的直径增大而增大。这是因为随着刀具直径的增大,钻头切削刃切削面积增大,从而导致切削阻力增大。

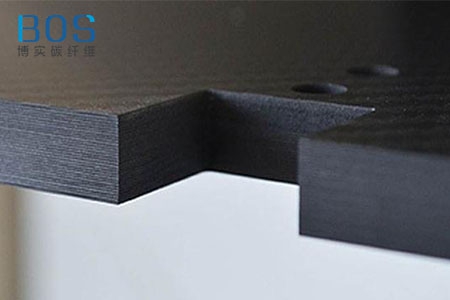

通过试验得出:硬质合金麻花钻一般适合钻削直径30- 80mm的孔;钻削大于80mm孔时,由于轴向力较大容易产生分层和劈裂等缺陷。对于大直径孔(直径大于80mm )的加工,可以采用烧结金刚石套料钻和电镀金刚石套料钻,这种加工改变了加工方式,将钻削加工变成了磨削加工,但排屑比较困难,且所制的孔质量也不高。大直径孔切削力的增大是由于切削面积增大而引起的,减小切削面积,轴向力也会相应的减小。因此,进一步试验采用了钻孔-扩孔加L方式,先用硬质合金麻花钻钻初孔,然后采用扩孔钻进行扩孔,一次扩孔量取2mm,逐级扩孔,并尝试使用直刃扩孔钻,使得制孔质量明显改善。

2.钻削参数的影响

平均轴向力随着进给量的增大都呈现增大趋势,为了提高钻孔质量,进给量可取0.01-0.04mm范围内。直径30mm的Y330(涂层)钻头在0.0lmm/t进给量下,以不同转速钻削碳纤维增强复合材料的轴向力随着转速的增加而呈现减小的趋势。且轴向力与转速曲线的曲率随着转速的增加逐渐减小,在转速超过6000t/min后,曲线已经变得很平缓。由于切削热的存在,转速越高,钻削温度越高,且高速下,对钻床刚度要求也高。因此,转速不宜太高,建议转速取在3000-6000/min范围内,对于刚度好的机床,可以适当提高转速;对于刚度差的机床,可以适当降低转速。

碳纤维增强环氧树脂复合材料是典型的难加工材料,钻削要求高转速和小进给量,必要时需调整工艺方法,尽量减少切削刃与材料的接触面,减小切削轴向力,从而避免出现制孔的分层与劈裂缺陷,切钻削过程中一般采用干切削。