纤维缠绕原位固化技术原理

纤维缠绕热固型复合材料壳体(以下简称壳体)具有比强度大、比刚度高、容易成型和可设计等优点,使其在航空航天、军事、民用工程、能源输送和压力容器等领域得到广泛应用,产生了巨大的经济效益和社会效益。复合材料壳体是结构性能与工艺过程一体化的材料,其成型工艺过程直接决定了结构的最终性能和成本,当前制约复合材料应用和发展的主要瓶颈是材料性能和生产成本问题。

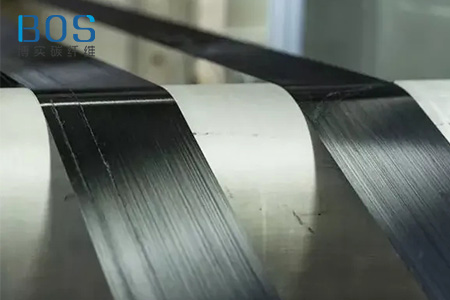

在诸多热固型复合材料成型方法中,湿法缠绕技术能较好地实现低成本和高效率的结合,在复合材料壳体成型中获得了广泛的应用。传统的纤维缠绕壳体在缠绕机上缠绕成型后,通常采用“外固化”工艺在烘箱或热压釜内将热量通过辐射、传导和对流等方式传递给制件实现其固化成型,既然纤维缠绕壳体为中空结构,而且其成型时的芯模或内衬多为金属材料,因此可以采用加热壳体内部金属芯模或内衬的方法实现缠绕后的或正在缠绕的复合材料的固化成型,我们称上述工艺为“内固化原位成型”工艺。

本研究采用的内加热固化思路类似于干法缠绕热塑型复合材料的“热芯”成型工艺,它是利用电加热的芯模对热塑型缠绕复合材料从内到外加热固化,由于热塑型材料在成型过程中不会发生放热性化学反应,因而其固化工艺和过程与热固型复合材料内固化过程是不同的。筒体固化时复合材料在内部热压作用下由内向外逐层固化,利于材料密实和树脂流动及气泡排出。

由于加热介质、金属芯模和复合材料间传热效率高,因此可提高固化效率,传统的厚壁管状壳体制品成型时,为保证产品质量,一般要采用分层固化工艺,即在芯模上先缠绕一定厚度的玻璃纤维,使其固化,再缠绕第二次,然后再使其固化,按照该方法依次进行直至产品厚度达到设计要求。

分层固化从提高产品质量的角度来讲,具有以下几个优点:将一个厚壁筒型壳体分解成数个紧套在一起的薄壁壳体,削弱了环向应力沿筒壁分布的峰值;含胶量可更加均匀,保证产品内外质量的均匀性,但是分层固化存在着较大的缺陷,这是由于多次固化、多次缠绕造成生产效率低下,能源消耗增加,不适合大批量的产品生产。

由于原位成型的缠绕和固化在一机上完成,因此对于厚壁壳体可以在缠绕的初期对芯模进行恒温加热,使缠绕的复合材料层逐渐固化,当缠绕到一定厚度时进行梯度升温,使内缠绕层固化,同时将热量传递到外层已缠绕和正在缠绕的复合材料,逐渐由内到外实现缠绕的同时进行固化,当达到预定缠绕厚度后,缠绕停止,固化继续进行,直至完成整个壳体的固化成型,从而进一步提高成型效率。

阅读延伸:《纤维缠绕的生产工艺参数有哪些》