碳纤维缠绕成型的基本流程分析

在材料成型市场中,碳纤维产品主要应用于碳纤维预浸料和碳纤维缠绕带两个方面。我国碳纤维预浸料目前面临两大难题,一是生产自动化程度低、成本高:另一个是对于形面复杂的物体很难成形或模塑效果不理想。因此,针对我们目前最常用的一种成型方法一一纤维缠绕成型,我们必须采取有效的措施去提高碳纤维缠绕成型的工艺质量。

1.加工前的胶液配制

要将碳纤维缠绕成型,在进行加工之前要先进行胶液的配制,这也是碳纤维成型工艺中最为基础的一步。在胶液配制中最为重要的就是胶液的浓度大小,这会对产品最终的性能产生很大影响。如果胶液的浓度过高,会导致碳纤维难以和其他材料进行复合,使产品不能发挥应有的作用。如果胶液的浓度过低,会使得复合产品中的气泡过多,这样一来,产品的气密性就会变低,硬度也会降低,进而切割性能也会变差,并且随着气泡孔隙的增多,复合产品也更容易被氧化,从而使用寿命大打折扣。

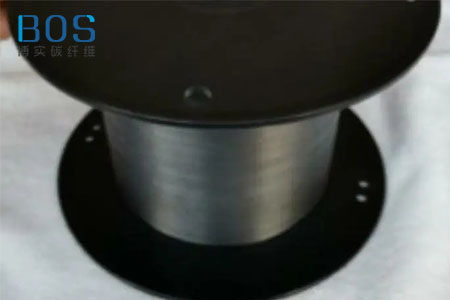

2.对纱线和带的浸润处理

对纱线和带的处理主要分为以下几步:浸胶、烘干与络纱等。在浸胶时我们使用的浸润剂中通常含有大量的水分,而且在碳纤维存放的过程中碳纤维材料也会吸入一定量的水分,而这些水分会影响树脂基体与碳纤维的粘合程度,加刷碳纤维复合材料的轻微缺陷,从而导致复合产品的质量不过关,发生易坏易断等情况。所以,工作人员在进行下一道工序之前一定要对纱线或带进行脱水处理。

3.对碳纤维施加张力进行缠绕

首先,在进行碳纤维的缠绕时,要对碳纤维所承受的张力进行严格的控制,因为张力是对碳纤维复合产品的硬度与抗疲劳性能影响最大的一个因素。所以在施加张力时,既要保证张力的大小适宜,又要保证碳纤维材料受力均匀,只有这样,才能最大程度地提升复合产品的性能。其次,对于缠绕材料,我们主要采用纤维增强材料、树脂并增加一定的填料。纤维增强材料的耐热性、耐化学腐蚀性和耐自然老化性主要取决于树脂的性能。在缠绕的过程中,我们主要应用的树脂类型有合成树脂、不饱和聚酯树脂和环氧树脂等。为增强碳纤维复合产品的性能,我们通常要添加一些填料,为了提高填料与树脂之间的附着力,填料在添加前应进行清洗和表面活性处理。

4.碳纤维产品的固化研究

碳纤维复合产品的固化有两种方法,分别为常温固化和加热固化,我们要通过树脂的具体情况来选择相应的固化方式。加热固化时要关注的主要技术指标有加热温度范围、温度变化速率、保温数值及温度恒定时间。这些固化指标是碳纤维产品能够成功固化的基本保障,极大可能地影响着碳纤维复合产品的质量和性能。由于加热固化的方式固化出的产品强度更高且固化时间较短,所以,碳纤维材料成型一般采用加热固化的方式。除此之外,由于不同产品的生产要求不同,对固化率的要求也不同,要根据产品的内部结构、体积大小等进行综合考虑。所以相关技术人员一定要对固化工艺有一个足够的重视程度,对产品的质量精益求精。

碳纤维缠绕成型技术是集机械、电子、控制、工艺等多方面交叉应用的复合材料零件成型的技术之一,有着较高的研究价值和实用价值。本文由于时间精力的限制,研究内容还不是很全面,而且还存在一些不足,希望能够在以后的研究中得到进一步的探索和改善。同时,我们一定要加强对碳纤维复合材料生产各个环节的控制,提升碳纤维复合产品的品质,从而推动我国碳纤维成型工艺的发展。

阅读延伸:《碳纤维火箭发动机壳体整体缠绕工艺探索》