碳纤维复合材料的生产过程简析

碳纤维是以高质量聚丙烯腈(PAN)为原料经过特殊工艺加工而成,PAN基碳纤维束丝中拥有1000至48000根单丝,每根单丝直径为5-7靘。碳纤维通常与树脂一起固化形成复合材料。

与金属(例如铝)或其他纤维增强复合材料制造的零部件相比,碳纤维复合材料部件质量轻、强度大。独特的性能加之可设计性,令碳纤维成为各种工艺和应用的理想选择。

①碳纤维生产是高能耗的过程。由于加工都是准连续的过程,因此,每个产品批次的生产时间可能需要数周。

②生产从经过特别处理的高质量聚丙烯腈(PAN)原丝开始。

③然后,PAN原丝经过牵伸从而实现分子优化和结构取向。

④PAN原丝在线质量控制以确保过程的连续性和高效性。

⑤原丝接触高温空气,变成预氧化聚丙烯腈纤维。

⑥将PAN预氧化纤维置于氮气高温炉中,逐步升高的温度,碳化成碳纤维。碳纤维在1,000–1,500°C以上进行终碳化,令其获得强度和刚性,并确保其它材料性能。

⑦高模量碳纤维类型还要在2,000–3,000 °C下完成石墨化。

⑧对碳纤维进行表面处理或氧化蚀刻,令表面具有活性。

⑨涂覆聚合物涂层(上浆),提高纤维加工性、含浸性以及结合性。

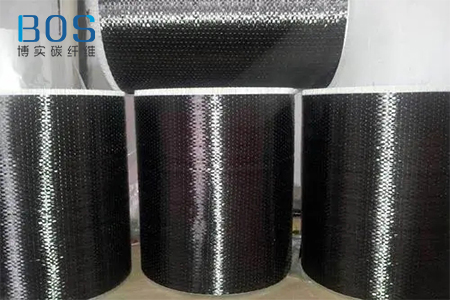

⑩将连续纤维缠绕到线轴之上。

此外,还可切断形成短切碳纤维或经研磨形成研磨纤维。在实际使用中,碳纤维并不能单独使用,常与金属、陶瓷、树脂等材料制成复合材料。江苏博实碳纤维科技有限公司在碳纤维领域有着十余年的经验,并且加工成型设备齐全,有定制需求可直接与我司技术联系。