碳纤维层压板的压缩破坏机理

纤维增强复合材料,如碳纤维增强环氧,由于纤维的拉伸强度很高具有极好的拉伸性能。由于压缩时塑性微屈曲的影响其压缩性能仅为其拉伸强度的60%。在过去的20年间,复合材料的拉伸强度,抗冲击能力及断裂韧性均有很大的提高,但是其压缩强度改进不大。

近10年来,许多学者研究单向复合材料的压缩破坏基理,并取得了进展,他们分析了微屈曲的弹性及塑性弯折现象,并能解释某些单向复合材料压缩破坏的实验现象。他们同时还指出,需要建立斜角铺层中的损伤生成,扩展的模型,在单向及双向压缩载荷作用下的破坏机理进行了研究。

本文介绍了几种斜角铺层碳/环氧层板,如[0°]48, [±30°]12, [±45°]12, [±60°]12、[±90°]48的压缩实验研究结果。实验结果有压缩强度,破坏模式和破坏机理。对本文所研究的层板,破坏模式为层间剪切,面内剪切,纤维剪变及基体压缩破坏。

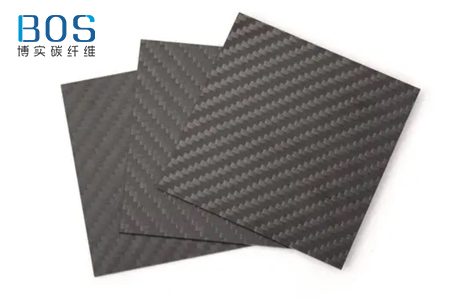

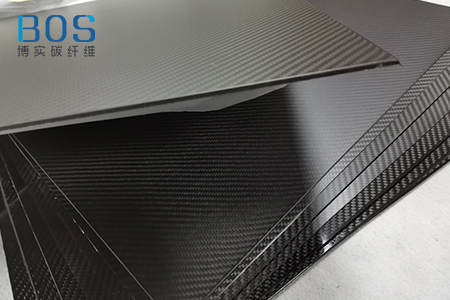

碳/环氧复合材料试件是由商用无纬布压制而成,将此无纬布按所需角度铺设成48层,约厚6mm的层压板。再将此层板放入由计算机控制的热压机,按照环氧树脂厂家提供的固化程序进行固化。所有试件切割为25mm长,13mm宽,6mm厚。两加载面被加工为相互平行的平面,以确保压力均匀施加于试件上。试件在试验机上受轴向缓慢加载直至破坏,以模拟准静态加载状态。在实验的同时,载荷和试验机加载头位移由计算机自动记录,由此可得到应力应变曲线。对一些试件使用显微镜来监视试件侧面的裂纹扩展。实验后,用扫描电子显微镜观察试件的断口。所用试件和装置简单而紧凑,试件要求有足够厚度,以防止试件整体失稳;试件要足够大使得试件内可容有材料所固有的缺陷;但又不能过大以便在一块层板上可切割足够的试件,从而避免由于试件取自不同层板带来的实验数据的分散。

试验结果有应力应变曲线和压缩强度,破坏应变根据试件的端部缩短计算得出的。除[±45°]12s试件,所有试件破坏应力均由试件所承受的最大载荷计算出来的。试件[±45°]12s的破坏应力是由其应力应变曲线上斜率为另时的载荷得出的。有铺层试件[0°]48、[±30°]12、[±45°]12、[±60°]12、[±90°]48的应力应变曲线。通过观察典型的[0°]14s试件的应力应变曲线,可看出试件的应力应变曲线近乎直线直到破坏并具有最高的破坏应力。这组试件的主要破坏模式为层间剪切破坏,其特征为层间裂纹和试件断口成刷子状。对试样仔细观察发现[0°]48试样破坏于塑性弯折。

[±30°]12s和[±45°]12s试件的应力应变曲线,[±45°]12试件的应力应变曲线的非线性程度比[t30°]12试件的大的多,而且是所有试件中最严重的。对[±30°]12试样,主要的破坏模式为面内基体剪切破坏,对斜角铺层试件而言此破坏模式的特征为破坏面平行于纤维方向。[±45°]12试件的破坏模式为面内基体剪切破坏和纤维剪变相结合的形式。当载荷达到150 Mpa以前,试件的侧表面没有任何损伤,相应的应力应变曲线为直线。载荷继续增大则出现了很强的非线性。当达到最大载荷180Mpa时,在试件侧面出现了二组横向裂纹,用眼睛观察时看得出是阴影线。对这些阴影线仔细分析发现,表面上半部份的阴影线与表面下半部份的阴影线相对应,作为一根剪变的纤维的两端出现在试件的侧面。

用扫描电子显微镜观察,裂纹在试件侧面照片上为白色横线。实验还发现试件在压缩载荷作用下试件中部发生鼓涨,但是在试件的中面KL上,未发现有裂纹。另一方面在[±45°]12s试件的上表面发现面内基体剪切破坏,其裂纹方向是沿着纤维方向。

试件[±60°]12s和[±90°]48的典型应力应变曲线,此二种试件的数据表现了强烈的非线性,并且其破坏应变是除了试件[±45]12s之外最大的。其破坏模式为基体压缩破坏,此种模式引起试件的破坏是灾难性的,并且其斯裂面与试件中面成45°方向。

本文研究了几种斜角铺层碳/环氧复合材料层板的压缩破坏。对[±θ°]12s系列层板的压缩实验结果有破坏应力,破坏应变和层板的破坏模式。为了比较对[±45°]48试件的压缩破坏结果也一并列出。对[0°]48试件主要的破坏模式为塑性弯折和层间剪切破坏;对[±30°]21s试件面内基体剪切破坏为其主要破坏模式;对[±45°]试件其主要破坏模式为面内基体剪切破坏和纤维剪变;对[±60°]12s和[90°]48试件基体压缩破坏为其破坏模式。

阅读延伸:《碳纤维蜂窝夹芯板的压缩破坏机理研究》