玻纤增强铝蜂窝夹芯板低速冲击性能

复合材料夹芯板由复合材料板材面板、蜂窝芯胶接而成。复合材料夹芯板不仅承载能力强、自身质量小,而且具有光滑的气动表面、吸音、隔热、耐疲劳等优点,因此被广泛地应用。

复合材料夹芯板和复合材料层合板一样,抗低速冲击性能差,而制造、使用和维护过程中低速冲击又很难避免。低速冲击对复合材料夹芯结构造成的损伤潜伏在受冲击的面板及夹芯内,后面板无损伤,从结构外表不易察觉,但损伤使结构的承载能力受到严重影响,容易发生突然事故。同时复合材料夹芯结构由于夹芯的存在,夹芯结构的低速冲击损伤和继后的力学行为有许多异于层合板的特点,因此研究复合材料夹芯结构的抗冲击损伤和损伤容限显得非常重要,需要对低速冲击后夹芯结构的性能进行测试和分析。

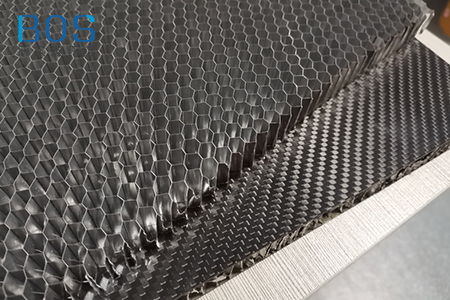

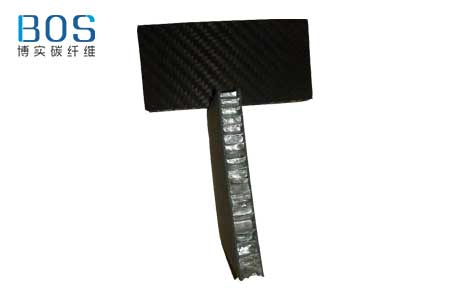

蜂窝夹芯结构的面板为模压成型的、对称正交铺层的玻璃纤维/环氧复合材料,铺层层数4层,纤维体积分数约为60%,厚度为1mm;铝蜂窝芯蜂格长度为5mm,铝箱厚度为0.05mm,蜂窝高度为10mm,密度为27kg/m2;

蜂窝夹芯结构的试件尺寸(长×宽x高)为89mm×55mm×12mm。将试件夹持在两钢板之间,然后进行落锤冲击试验。夹芯结构的受冲击部分是直径为40mm的圆形区域。冲头是一个直径为20mm的钢质半球形端部,冲头下落轴线与蜂窝夹芯结构垂直。冲击物质量固定为4.062kg,通过调整冲头的下落高度来控制冲击能量和速度,冲击能量从1J到5J,同时保证蜂窝夹芯结构试件在冲击过程中不受到二次冲击。

蜂窝夹芯结构的低速冲击不仅造成结构的面板凹陷和面板分层等可见损伤,同时还导致面板微裂纹、板芯脱黏、蜂窝芯凹陷和蜂窝芯的屈曲等不可见损伤。蜂窝夹芯结构的面板(夹芯)的凹陷高度采用千分表测量。

面板的分层情况可以采用热揭层方法进行测量。热揭层法是一种破坏性的损伤检测法,主要用来测量各界面的分层损伤和铺层内的纤维断裂损伤。在受冲击夹芯结构的面板上钻一直径为1mm的小孔,然后用增强剂氯化金乙醚溶液渗入面板的分层、裂缝中,待乙醚挥发后,将试件置入300±10℃电炉中保温8min,基体热解成浓烟发散,试件冷却后一层层揭开,在每层损伤处清晰保留下一层金膜,由此便得到分层的形貌和面积。

夹芯结构受到冲击载荷作用时,除受冲击表面分层吸收能量外,还存在蜂窝结构的面板(蜂窝芯)凹陷等吸能方式,夹芯结构受到冲击后,其夹芯凹陷的高度随冲击能量的增加而增加,最后趋向于一个固定值。

夹芯结构的冲击损伤始于面板的微裂纹。夹芯结构的复合材料面板在冲击载荷作用下,首先在其基体中产生两种裂纹,即拉伸裂纹和剪切裂纹。裂纹扩展到铺层之间的基体时,由于纤维具有阻止裂纹扩展的作用,导致纤维铺层之间的分层。当冲击能量较大时,冲头的冲击导致结构的内部损伤,包括板芯开裂、蜂窝芯的屈曲和凹陷等。当冲击能量足够大时,冲头的冲击导致面板纤维的剪切断裂。在较小的冲击能量作用下,夹芯结构产生只产生面板的分层损伤;在较大冲击能量作用下,夹芯结构的上面板产生贯穿孔损伤。

对复合材料面板蜂窝夹芯结构的低速冲击后面板的分层损伤形态观察,其损伤形态和复合材料层合板的损伤形态基本相同。在低能低速冲击载荷作用下,面板分层损伤呈现“哑铃”形,且“哑铃”的长轴在构成该界面而靠近夹芯的铺层方向上。蜂窝夹层结构的低速冲击可认为在弹性地基上复合材料板的冲击。夹芯结构冲击后其面板的分层形貌和刚度匹配系数接近,即利用夹芯结构的复合材料铺层的刚度匹配系数可以预测其冲击形貌,经过一定的数学处理后可以对结构的分层面积进行预测。

蜂窝夹芯结构低速冲击造成的面板分层、夹芯屈曲和凹陷等损伤导致夹芯结构的性能降低。测试遭受不同能量冲击后的蜂窝夹芯结构的压缩强度,蜂窝夹芯结构的压缩强度对冲击比较敏感,只要夹芯结构受到冲击,其压缩强度就会出现较大程度的降低,即在面内压缩载荷作用下,夹芯结构容易发生失效。蜂窝夹芯结构受到5J的能量冲击后,其压缩强度只有完好板的60%左右,因此在实践中需要避免夹芯结构遭受低速冲击。低速冲击蜂窝夹芯结构在压缩载荷作用下,首先在夹芯结构的受冲击点发生面板铺层之间的分层扩展,随着面板分层面积的扩大,最终导致蜂窝夹芯结构的屈曲。

阅读延伸:《碳纤维复合材料层合板抗冲击性能研究》