复合材料高压容器的结构设计

航天器推进系统中使用的高压容器在技术上具有如下特点:工作压力高(通常在21~31MPa)、自身重量轻、漏率低、结构简单、安全性好。以往常用金属材料制造高压容器,使用最多且工艺也十分成熟的是钛合金。但与复合材料相比自重较大,特别是工作压力进一步提高时(国外小型航天器高压容器的工作压力已达到100MPa),如果用金属材料制造,更加难以满足目前航天器上对自重的严格要求,因此已逐渐被复合材料高压容器所代替。

复合材料高压容器的几何形状、所用的纤维材料和衬里材料都会直接影响产品性能的优劣,应该用综合指数进行评价。

1、球形。对全金属高压容器而言,最佳的选择是球形结构。因为从受力的观点看球形壳体是各向相同的,而金属材料恰好具有各向同性的特点。较之其他形状来说,在容积相同的条件下,球形容器表面积最小,这样使得高压容器重量最轻。另外,球形的承载能力比圆柱形的大一倍,所以全金属的高压容器大多数采用球形结构,以获得最佳的综合指标。

但是对于复合材料高压容器而言,应把各向同性铺层作为主要因素考虑。纤维缠绕球形高压容器只能采用接近于大圆缠绕,即纤维必须缠绕于最大直径的圆周上,否则纤维就会滑脱。在不同的纬圆上,大圆缠绕的纤维与经线的夹角是不同的,赤道处最小,极孔处最大为90°,与孔边相切。在不同的纬圆上,缠绕在经向、纬向的分力是不同的,因此尽管容器是球形的(各向受力相同),但是由于缠绕的纤维各向异性,所以它不能合理满足均匀受力的要求。采用扩大缠绕极孔的多包络圆缠绕,固然能改善受力状态,但很难实现等强度设计。

为了满足等强度要求,就必须有各向同性的铺层,但实现这种铺层缠绕线型与设备均较复杂。就目前情况看,采用具有封头的圆筒形状是比较适宜的。现在球形高压容器的各向同性缠绕技术已有突破,在缠绕规律及缠绕设备上专门研究出了球形结构的高压容器,从发展角度上看球形复合材料高压容器未必不是追求的形式。

2、圆简形。圆筒形的复合材料高压容器是由一个筒体段和两个封头组成。封头一般采用测地线缠绕等张力封头、平面缠绕等张力封头或椭圆形封头。这种高压容器的制造工艺、搬运、安装等都比较方便,在结构上也比较合理。

从几何形体上进行受力分析可以看出,简体部分的周向应力比轴向应力大一倍。如果是全金属的容器。在满足周向应力的情况下,轴向的强度储备过大。但是复合材料的高压容器,通过缠绕规律的设计,可以实现在筒体段的周向和轴向的等强度设计效果。轴向张力由纵向缠绕纤维的轴向分力来承担,周向张力由环向缠绕纤维和纵向(轴向)缠绕纤维的环向分力共同承担。两个方向的纤维用量根据两向应力的平衡条件计算确定,它能充分发挥纤维的作用,达到等强度设计,有很高的结构效率。因此,国内外使用最多的复合材料高压容器是圆简形。

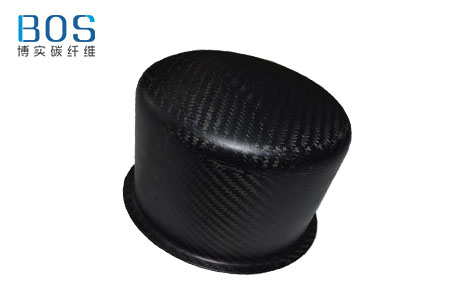

3、近球形。近球形复合材料高压容器是一种缩短的圆筒形高压容器,其长度与直径之比约为1。它是美国复合结构工业部(SCI)作为全金属材料或复合材料球形高压容器的一种低成本替换物。既能适用于原来球形高压容器的安装场合,又能发挥纤维材料单向强度的特点。衬里两端为(与筒体)整体成型的椭圆形封头。衬里的外面全部用高强度碳纤维增强物按螺旋形和环形缠绕。产品的外形便于各种场合安装。

用于缠绕复合材料高压容器的连续纤维一般有E玻璃纤维、S玻璃纤维、凯芙拉49纤维和碳纤维等等。玻璃纤维由于性能低现在用于地面设备,凯芙拉49纤维曾经用于大多数的航天器中。目前的航天器中多采用性能十分优异的碳纤维。选择时应从纤维的强度、弹性模量、线密度等多方面去综合考虑。

阅读延伸:《T800碳纤维在压力容器中的应用可行性分析》