碳纤维复合材料孔隙有哪些原因?

孔隙问题是碳纤维环氧复合材料成型工艺中普遍存在的问题,即使孔隙含量很小,对材料的许多性能都会产生有害的影响。虽然,今天的成型工艺建立在合理的工程原理基础之上,但是对一些大型的结构复杂制件,其生产技术的重复性还是比较差的。因为在实际的工艺过程中同时发生着热、质和动量传输并通常伴随着化学反应,而且多相体系中材料的性能以及边界条件都是随时间变化的。导致实验重复性差的主要影响因素之一是最终产品中孔隙的出现。

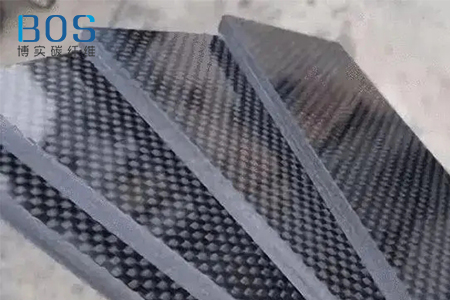

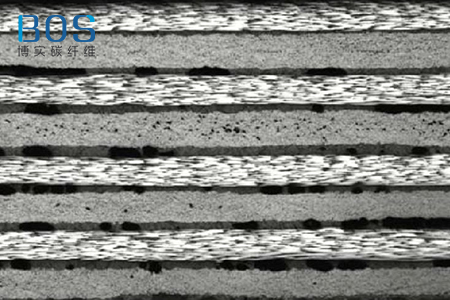

对各种情况形成的孔隙可以分成纤维束内孔隙和层间孔隙两大类,其形成主要有两种原因:对气体的机械夹杂以及内部成核作用。对热压罐成型工艺中孔隙形成机理的研究可以分成气泡的成核和平衡稳定性,气泡的生长,气泡的传输几个部分。

在复合材料的热压罐固化过程中,气泡的成核作用可能有三种情况:一是在制作预浸料层合板过程中对空气的机械夹杂或气体包裹,总是存在有限尺寸的初始核素,在固化过程中,只要扩散路径存在或扩散发生的条件存在,溶解于树脂中的水分便以扩散方式进入这些核素;二是在加热过程中,组分受热挥发小分子物而形成的内部成核作用;三是在没有气体核素情况下,由于材料存放时的吸湿作用,即使在非常低的超饱和度情况下,水蒸气核素也能形成。

稳态成核和机械包裹的气泡生长或溶解与否,依赖于两个方面的因素:(1)气体或水蒸气的扩散以及相互临近的气泡聚集成团都将促使气泡的生长;(2)温度或压力的变化引起树脂中水溶解度的增加,气泡则可能溶解消失。首先假设水分对气泡具有协同效应,当水蒸气扩散进入气泡或者水蒸气气泡形成晶核时,在任一温度下都具有平衡的水蒸气压,在总体积不变情况下,将引起气泡内总压的增加,超过纯气体气泡的压力。当气泡压力等于或大于周围树脂静水压与气泡表面张力之和时,气泡处于稳定或者继续生长状态。

如果树脂内压力发生变化,例如压力减小,气泡扩张,其内部的空气和水蒸气的压力将变小,空气的含量是恒定的,而水分则因水蒸气分压小于其饱和蒸气压而从树脂中向气泡内扩散,这又进一步刺激气泡的扩张,最后在新的尺寸下,气泡再次达到平衡态。如果温度发生变化,纯水的饱和蒸气压会改变,为达到新的水蒸气饱和分压必导致水分在界面处的扩散。另外,温度的变化也使气泡内气体压力发生变化,这又影响到气泡的涨缩和水分的扩散,最后气泡在新的尺寸下重新达到平衡。

气泡形成后,因以下几种原因而生长(或缩小):(1)气泡/树脂界面发生气体(基本是水蒸气)扩散;(2)气泡周围树脂内温度或压力的变化;(3)树脂内存在温度梯度导致膨胀(或收缩)。前两种因素相互联系且经常同时进行,统称为温度、压力与扩散作用。在实际工艺条件下,温度与压力随时间发生变化。实际的物理过程可能是纯水气泡以扩散方式生长,或者是空气/水蒸气气泡以扩散方式生长。

不管是采用实验方法测定还是采用理论模型预测孔隙率对复合材料力学性能的影响,其共同点都是力学性能随着孔隙率的增加而下降,但具体影响的数值却不一样,表现为孔隙率对力学性能的影响离散性大、重复性差。从实验方法来说,工艺条件和孔隙率测量方法的精度对结果都有影响。从理论上预测是将力学性能作为孔隙体积分数的函数,基本假设是孔隙为球形或圆柱形并且分布均匀,很少考虑孔隙尺寸、形状和分布等因素。因此在发展强度模型时,应该把孔隙的分布作为一个重要的因素进行考虑。由于多种因素的影响,孔隙对复合材料力学性能的影响是非常复杂的。

阅读延伸:《水刀切割碳纤维板导致分层的原因》