碳纤维材料格栅加筋结构的优势分析

现代航空航天器结构设计提出了大结构尺度和结构超轻型化问题,用复合材料格栅加筋结构(简称AGS)替代蜂窝夹层结构和各向同性铝格栅结构的构想由来已久。自从上世纪70年代美国Mcdonnell-Douglas公司率先推出铝格栅结构以来,随着先进复合材料的广泛应用及其结构先进制造工艺的发展,美国在复合材料格栅加筋结构制作技术上取得了显著的进步,例如波音公司、美空军研究实验室、麦道公司、斯坦福大学等大力推进了复合材料格栅加筋结构工艺研究的发展。而作为近代最有竞争力的结构形式之一的先进复合材料格栅结构(AGS),也早已广泛应用于航空、航天、石油化工、机械和建筑工程中,如火箭承力筒和太阳能电池帆板结构。

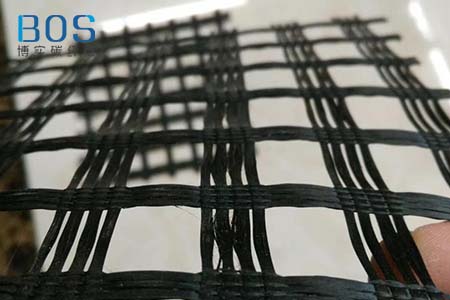

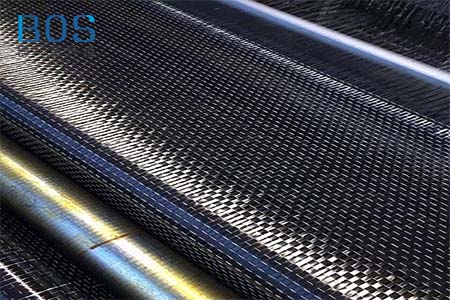

基于玻璃纤维或碳纤维钢等的各种先进的复合材料本身已具有很高的比刚度和比强度,用它们制成的夹层结构,比刚度和比强度将进一步提高。与传统实体材料相比,格栅结构具备以下很多优点:在几何形式上具有较好的拓扑优化性,对于相同质量的结构,其抗弯、抗屈曲性能良好;是一个开放式结构,克服了夹心结构在生产过程中由于水分浸入而影响结构的抗腐蚀性能的缺陷,还为智能元件的埋入和结构的局部健康与损伤监测以及修复带来了方便;格栅结构的加强筋是相对独立的,在冲击荷载作用下裂纹不易传播,整体性能好。

本文采用有限元理论分析和实验相结合,首先对三角形格栅结构进行理论和实验研究,然后对不同蒙皮形态的等边三角形格栅结构和六边形蜂窝结构的力学性能进行了理论分析和对比研究,为复合材料格栅结构的工程应用提供有效的参考价值。

研究对象选用等边三角形格栅结构,外形尺寸,LxBxH=330mm×156mm×30mm,三角形边长和肋板厚度分别为a=60mm,b=2mm。考虑到在实际中单面蒙皮的格栅结构使用较广泛,因此研究中选择格栅结构单面蒙皮的结构形式。首先建立了等边三角形格栅结构的有限元分析模型,。在建立复合材料格栅结构模型时,为了避免由于模型中格栅单元数目分布带来的非对称效应,采用中性面建模方式,选玻璃纤维复合材料,材料参数弹性模量E=15GPa,泊松比u=0.3,密度=1.50g/cm^3。对上三角形格栅结构模型添加单面蒙皮,蒙皮厚度初步选取为2mm,对模型两端面施加简支约束,蒙皮表面中间位置施加集中载荷,对结构进行静力分析,得到6个测点。

采用玻璃钢复合材料,利用拉挤一嵌锁工艺,制作与上述有限元模型尺寸相同的试验件。针对复合材料格栅结构试验件,在蒙皮表面6个位置粘贴电阻应变片,对试验件两端进行简支约束,应用电阻应变片对6个测点的应变进行测试,试验测得在不同载荷下的应变值,所有测点的载荷-位移曲线均呈较好的线性关系。

由此证明制作的格栅结构试验件整体结构分布均匀,蒙皮与结构粘接完好,各肋条开槽处粘接完好,制备工艺成熟而稳定。将实验结果与有限元分析结果进行对比验证,可以看出:当施加的集中载荷分别为100、200、300、400、500N时,所对应的应变最大误差分别为5.66%、2.63%、5.08%、3.49%、2.88%。可见总体实验测试结果与有限元计算结果误差小于6%,吻合较好。

对制作的试件进行实验研究,实验结果与有限元分析结果吻合较好。在此基础上,使用有限元软件对三角形格栅和结构在不同蒙皮形态下的抗弯性能进行模拟,结果表明,在相同条件下,三角形格栅结构的抗弯性能始终优于六边形蜂窝结构;为复合材料格栅结构工程实际应用和我们后续工作提供了重要的理论依据。

阅读延伸:《碳纤维加筋壁板结构件的制造工艺分析》