碳纤维缠绕钢内衬圆筒的耐压性能研究

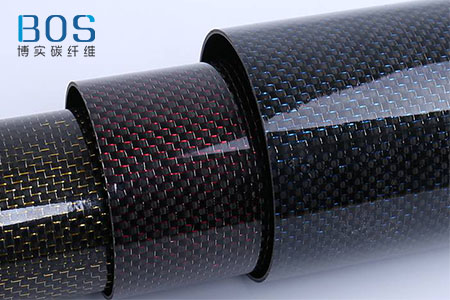

碳纤维缠绕制品具有高比强度、高比刚度以及优异的抗疲劳和耐腐蚀性能,逐渐取代传统玻璃纤维缠绕制品、铝合金等轻质金属圆筒制品,可广泛应用于航空航天、医药化工、船舶车辆等行业中的压力容器、圆柱外壳、输送管道等结构。本文针对含有薄壁金属内衬的碳纤维缠绕圆筒典型结构,制作了不同内衬厚度、缠绕张力及不同等级碳纤维的复合材料圆筒通过水压爆破试验,研究了缠绕张力及不同等级碳纤维对圆筒承压能力的作用规律。

碳纤维采用T300-12k与T700S-12k等级,基体为环氧树脂,内衬材料为50#钢,总长度为450mm。缠绕角度采用环向缠绕和螺旋缠绕混合缠绕,具体缠绕方式为90/±30°/90°,缠绕层数为4/4/4,共计12层,内衬内半径为40mm。因水压测试时,两端开口处的自由边效应显著,特采用玻璃纤维环向缠绕进行端部加固,避免先于筒身破坏。

为分析不同缠绕张力、碳纤维强度对复合材料圆筒承压性能的影响,分别制定5种方案,即钢内衬的内半径为40mm,壁厚1.5mm,T700碳纤维缠绕方式为恒张力缠绕,张力大小分别为30N、45N、60N、75N、90N共计5种,T300碳纤维缠绕张力采用30N,进行对比试验。试验采用准静态水压加载方法,对复合材料圆筒进行爆破压力检测,加载速率为5MPa/min。由于湿法缠绕工艺的特点,存在胶体浸润不充分、脱粘、气泡等多种缺陷,为充分发挥外层碳纤维的强度,在正式测量之前,以4MPa压力循环加压并保压10min,充分释放缺陷。

通过实际测试,承压性能最优的复合材料圆筒,其缠绕张力为75N,缠绕张力达到90N时,承压性能显著降低。分析缠绕张力过大时复合材料圆筒过早破坏的原因有两点:一是缠绕张力过大,将导致钢内衬失稳发生屈曲,导致加载后变形不均匀,产生应力集中,进而产生点状破坏,而其它圆筒的破坏形貌基本一致,为碳纤维缠绕层沿轴向出现大范围断裂和分层;另一原因为缠绕张力过大导致纤维磨损严重及树脂浸润不足缺陷增多,碳纤维缠绕层整体力学性能下降。

根据钢内衬声发射信号振铃计数随载荷的增长判断,T700方案钢内衬在33MPa左右进入屈服状态,T300方案钢内衬在33.5MPa左右进入屈服状态,与有限元仿真结果相比略低,但基本相同。T700方案爆破压力为50MPa,比T300方案爆破压力45MPa高一些。T700与T300复合材料的拉伸弹性模量基本相同,导致钢内衬最大屈服载荷相同;T700复合材料更高的强度使复合材料圆筒的爆破压力比T300方案有所提高,但差距不大。对比可知,在禁止钢内衬屈服的工作场合下,T300搭配钢内衬的效费比更高。

通过逐层施加温度降的方法可有效计算剩余应力的大小,在本试验中,75N缠绕张力效果最好,过大的缠绕张力会使薄壁钢内衬失稳,同时过大的张力加剧纤维磨损,降低缠绕质量,因此与仿真结果并不完全一致。相同模量、不同强度等级的碳纤维,钢内衬最大屈服载荷相同,与仿真结果一致,T700方案的爆破压力稍大于T300方案,对于工作载荷不允许超过内衬屈服极限的场合,T300碳纤维在经济方面更有优势。

阅读延伸:《碳纤维圆筒耐外水压的性能研究》